5 ultimative Wege zur Beherrschung der energiesparenden Blockproduktionstechnologie im Jahr 2025

August 28, 2025

Abstrakt

Die weltweite Bauindustrie, insbesondere in den sich rasch entwickelnden Regionen Südostasiens und des Nahen Ostens, steht vor einer doppelten Herausforderung: die steigende Nachfrage nach Baumaterialien zu befriedigen und gleichzeitig dringende ökologische und wirtschaftliche Probleme zu bewältigen. Der hohe Energieverbrauch bei der traditionellen Blockherstellung stellt eine erhebliche Belastung für die Betriebskosten und die Umwelt dar. In dieser Analyse wird die Einführung fortschrittlicher energiesparender Blockproduktionstechnologien als strategische Lösung untersucht. Sie untersucht fünf Kernmethoden zur Steigerung der Effizienz, beginnend mit dem Einsatz moderner Hydraulik- und Vibrationssysteme in den Maschinen der QT-Serie. Die Untersuchung erstreckt sich auf die Optimierung der Rohstoffrezepturen, einschließlich der Verwendung von Puzzolan-Ersatzstoffen wie Flugasche, und die Revolutionierung der Aushärtungsprozesse durch Niedrigenergie- und Karbonisierungsverfahren. Darüber hinaus wird die Rolle von intelligenter Automatisierung, SPS-Steuerungen und innovativen palettenlosen Systemen bewertet. Die letzte Komponente befasst sich mit der Notwendigkeit eines ganzheitlichen betrieblichen Rahmens, der eine vorausschauende Wartung und eine umfassende Bedienerschulung umfasst, um Spitzenleistungen zu erzielen. Dieser umfassende Ansatz zeigt, dass die Integration energiesparender Blockproduktionstechnologien nicht nur eine ökologische Entscheidung ist, sondern ein grundlegender Faktor für Rentabilität und langfristige Nachhaltigkeit im modernen Bauwesen.

Wichtigste Erkenntnisse

- Einsatz moderner hydraulischer Maschinen der QT-Serie zur Reduzierung des Stromverbrauchs und Verbesserung der Blockqualität.

- Optimierung von Rohmaterialmischungen mit Flugasche, um den Zementgehalt und die graue Energie zu senken.

- Setzen Sie moderne Aushärtungsmethoden wie isolierte Kammern ein, um die Kosten für die traditionelle Dampfhärtung zu senken.

- Integrieren Sie Automatisierungs- und palettenlose Systeme, um die Abläufe zu rationalisieren und die Energieverschwendung zu minimieren.

- Die Beherrschung einer energiesparenden Blockproduktionstechnologie ist der Schlüssel zur Steigerung der langfristigen Rentabilität.

- Erstellen Sie einen vorausschauenden Wartungsplan, um sicherzustellen, dass die Maschinen mit höchster Effizienz arbeiten.

- Schulung der Betreiber in energiebewussten Praktiken für einen ganzheitlichen Ansatz zur Einsparung.

Inhaltsübersicht

- Umfassender Einsatz fortschrittlicher Hydraulik- und Vibrationssysteme

- Optimierung der Rohstoffformulierung und -verarbeitung

- Revolutionierung der Härtungsprozesse für maximale Energieeinsparungen

- Integration von intelligenter Automatisierung und palettenfreier Technologie

- Einführung einer ganzheitlichen Strategie für Instandhaltung und betriebliche Exzellenz

Das Streben nach Effizienz in der Produktion ist kein neues Phänomen; es ist so alt wie die Industrie selbst. Doch im Bereich der Betonsteinproduktion, einem Bereich, der für die Struktur unserer städtischen Umwelt grundlegend ist, hat das Gespräch über Effizienz einen neuen, dringenden Charakter angenommen. Es geht nicht mehr nur darum, mehr Steine pro Stunde zu produzieren. Die zentrale Frage für die Hersteller im Jahr 2025, insbesondere für diejenigen, die sich auf den dynamischen Märkten Südostasiens und des Nahen Ostens bewegen, ist, wie man stärkere und zuverlässigere Blöcke bei deutlich geringerem Energieverbrauch herstellen kann. Die Antwort liegt in einem tiefen, nuancierten Verständnis der energiesparenden Blockproduktionstechnologie. Hier geht es nicht um eine einzige Spielerei oder eine schnelle Lösung. Es geht um einen philosophischen Wandel in der Art und Weise, wie wir den gesamten Prozess angehen, von der Auswahl der Rohstoffe bis hin zum Stapeln des ausgehärteten Produkts. Es geht darum, dass wir die Steinfertigungsmaschine nicht als ein Instrument der rohen Gewalt betrachten, sondern als ein fein abgestimmtes Stück Technik, bei dem jedes Joule Energie einen Zweck hat.

Wenn ich darüber nachdenke, erinnert mich das an die Entwicklung der Automobiltechnik. Jahrzehntelang lag der Schwerpunkt auf Pferdestärken und Geschwindigkeit. An die Effizienz wurde erst später gedacht. Heute sind die berühmtesten Motoren diejenigen, die eine außergewöhnliche Leistung erbringen und gleichzeitig sehr sparsam mit dem Kraftstoff umgehen. Der gleiche Paradigmenwechsel vollzieht sich in unserer Branche. Die fortschrittlichsten Blockproduktionslinien sind nicht unbedingt die größten oder schnellsten, sondern die intelligentesten - diejenigen, die ausgeklügelte Hydraulik, intelligente Materialwissenschaft und automatisierte Präzision nutzen, um überlegene Produkte mit einem minimalen Energiebedarf herzustellen. Diese Untersuchung ist ein Leitfaden für die Kernpunkte dieser neuen Philosophie, ein tiefes Eintauchen in die praktischen Strategien, die die profitablen, nachhaltigen Produzenten von morgen von den energieverschlingenden Betrieben von gestern unterscheiden.

Umfassender Einsatz fortschrittlicher Hydraulik- und Vibrationssysteme

Das Herzstück einer jeden modernen Blockproduktionsanlage ist die Maschine selbst. Für ein ungeschultes Auge mag sie wie ein einfaches Konzept erscheinen: eine Form, eine Presse und etwas, das das Ganze zusammenschüttelt. In Wirklichkeit handelt es sich jedoch um eine Sinfonie aus kontrollierter Kraft und Präzisionstechnik. Der größte Fortschritt in der energiesparenden Blockproduktionstechnologie ist die Abkehr von schwerfälligen, energieintensiven mechanischen Systemen hin zu hochentwickelten hydraulischen und frequenzgesteuerten Vibrationssystemen. Diese Entwicklung ist vergleichbar mit dem Unterschied, ob man eine Nuss mit einem Vorschlaghammer knackt oder mit einem speziellen Nussknacker. Beide können die Arbeit erledigen, aber das eine zeichnet sich durch Verschwendung und Ineffizienz aus, während das andere durch Präzision und Kontrolle gekennzeichnet ist.

Das Herz der Effizienz: Die Maschinen der QT-Serie verstehen

Wenn wir von moderner Effizienz sprechen, kommt das Gespräch unweigerlich auf Maschinen wie die vollautomatischen Betonsteinfertiger der QT-Serie. Das "Herz" dieser Maschinen ist ihr Hydrauliksystem. Stellen Sie sich vor, Sie versuchen, einen schweren Gegenstand zu schieben. Sie könnten einen langen, ineffizienten Hebel verwenden, der viel Bewegung und Kraftaufwand für ein kleines Ergebnis erfordert. Dies ist vergleichbar mit älteren mechanischen Pressensystemen, die auf große Motoren, Schwungräder und Kupplungs-Brems-Systeme angewiesen waren - alles Komponenten, die große Mengen an Energie verbrauchen, nur um einsatzbereit zu sein, und die viel Energie durch Wärme und Reibung verlieren.

Ein modernes hydraulisches System ist dagegen wie ein hydraulischer Wagenheber, der ein Auto anhebt. Ein kleiner, kontrollierter Einsatz erzeugt eine immense, präzise Kraft genau dort, wo und wann sie benötigt wird. In einer Maschine der QT-Serie treibt ein Elektromotor eine Hydraulikpumpe an, die Öl unter Druck setzt. Das unter Druck stehende Öl wird dann über eine Reihe von Präzisionsventilen zur Betätigung von Zylindern geleitet, die die Press- und Formbehandlungsfunktionen ausführen. Das Schöne an diesem System ist, dass es bedarfsorientiert arbeitet. Motor und Pumpe arbeiten nur dann hart, wenn eine Funktion ausgeführt wird, was den Energieverbrauch im Leerlauf drastisch reduziert. Außerdem ist die angewandte Kraft vollkommen gleichmäßig und kontrollierbar, was sich direkt auf die Qualität des Blocks auswirkt. Ungleichmäßiges Pressen führt zu Schwankungen in der Dichte und Festigkeit, was die Hersteller oft dazu zwingt, eine reichhaltigere, teurere Betonmischung zu verwenden, um dies auszugleichen. Eine präzise hydraulische Presse ermöglicht schlankere Mischungen und spart so Zement ein - die energieintensivste Komponente des Betons. Diese doppelte Einsparung, sowohl beim Betriebsstrom als auch bei den Rohstoffen, ist die erste Säule einer effektiven energiesparenden Steinproduktionstechnologie.

Synchronisierte Vibration für dichtere, stärkere Blöcke

Wenn das Hydrauliksystem das Herzstück ist, so ist das Vibrationssystem die Seele des Steinherstellungsprozesses. Ihr Zweck ist es, die "trockene" Betonmischung in der Form zu verdichten, Luftporen zu beseitigen und eine dichte, homogene Struktur zu gewährleisten. Herkömmliche Maschinen arbeiteten oft mit roher Gewalt: ein einziger starker Motor, der mit einer festen Drehzahl läuft und ein heftiges, oft unkontrolliertes Rütteln erzeugt. Dies ist nicht nur ineffizient in Bezug auf den Energieverbrauch, sondern kann sich auch nachteilig auf das Endprodukt auswirken. Das ist so, als würde man versuchen, das Mehl in einem Glas so kräftig wie möglich zu schütteln, um es zu mischen.

Die Innovation in der modernen energiesparenden Steinproduktionstechnologie ist der Einsatz von synchronisierten, frequenzvariablen Vibrationen. Anstelle eines großen Motors werden bei diesen Systemen häufig mehrere kleinere Motoren eingesetzt, die direkt am Vibrationstisch und am Stempelkopf montiert sind. Diese Motoren werden durch frequenzvariable Antriebe (VFDs) gesteuert. Ein VFD ist ein elektronisches Gerät, das die Frequenz der einem Motor zugeführten elektrischen Energie ändern kann, wodurch sich seine Drehzahl und die Intensität der Vibration ändern.

Dies verleiht dem Steuerungssystem der Maschine, der SPS, ein unglaubliches Maß an Finesse. Sie kann die Vibration sanft starten, um das Material in den Ecken der Form zu verteilen, dann die Frequenz und Amplitude erhöhen, um eine maximale Verdichtung zu erreichen, und schließlich das Vibrationsmuster während der Pressphase erneut ändern, um eine glatte, gut definierte Blockoberfläche zu gewährleisten. Dieses "Vibrationsprofil" ist auf das spezifische Mischungsdesign und den herzustellenden Blocktyp zugeschnitten. Das Ergebnis ist eine weitaus bessere Verdichtung mit deutlich weniger Gesamtenergie. Die Motoren laufen nur mit der exakten Drehzahl, die für die jeweilige Aufgabe erforderlich ist, wodurch die Verschwendung eines ständig laufenden, überdimensionierten Motors vermieden wird. Diese Präzisionsverdichtung bedeutet auch, dass die Blöcke ihre Zielfestigkeit mit weniger Zement erreichen, was die Energieeinsparungen durch das Hydrauliksystem noch verstärkt. Für jeden Betrieb, der es mit der Effizienz ernst meint, ist die Investition in eine Maschine mit VFD-gesteuerter Vibration kein Luxus, sondern eine grundlegende Voraussetzung.

Eine Fallstudie zur hydraulischen Effizienz

Um die Auswirkungen wirklich zu begreifen, betrachten wir ein hypothetisches, aber realistisches Szenario. Stellen Sie sich einen mittelgroßen Steinhersteller in Riad, Saudi-Arabien, vor, der eine ältere, mechanische Presse betreibt. In einer typischen 8-Stunden-Schicht werden 15.000 Standard-Hohlblocksteine mit 20 cm Durchmesser hergestellt. Der Energieverbrauch allein für die Steinmaschine liegt im Durchschnitt bei 180 kWh pro Schicht. Die Blöcke haben eine durchschnittliche Druckfestigkeit von 5 MPa, und die Ausschussquote liegt regelmäßig bei 3% aufgrund von Rissen oder Mängeln.

Dieser Hersteller beschließt, auf einen modernen Steinfertigungsautomaten der Serie QT mit einem servohydraulischen System und VFD-gesteuerter Vibration umzurüsten. Nach einem Monat Betrieb werden die Daten ausgewertet. Die neue Maschine produziert 18.000 Blöcke in der gleichen 8-Stunden-Schicht, was einer Produktivitätssteigerung von 20% entspricht. Der Energieverbrauch der Maschine ist auf 110 kWh pro Schicht gesunken, was einer Einsparung von fast 40% entspricht. Aufgrund der hervorragenden Verdichtung und des gleichmäßigen Pressens konnte das Unternehmen sein Mischungsdesign anpassen und den Zementgehalt um 8% reduzieren, während eine höhere, gleichmäßigere Druckfestigkeit von 7 MPa erreicht wurde. Die Ausschussrate ist auf weniger als 0,5% gesunken.

Die finanziellen Auswirkungen sind tiefgreifend. Die tägliche Stromeinsparung beträgt 70 kWh. Die Materialeinsparung durch den geringeren Zementgehalt und die geringeren Ausschussraten ist sogar noch bedeutender. Der erhöhte Ausstoß bedeutet ein höheres Ertragspotenzial. Dies ist das greifbare Ergebnis des Einsatzes moderner Hydraulik- und Vibrationssysteme. Es ist ein klarer Beweis dafür, dass sich die Investition in moderne, energiesparende Steinproduktionstechnologie auszahlt, und zwar nicht nur durch niedrigere Stromrechnungen, sondern auch durch qualitativ hochwertigere Produkte und eine höhere Betriebskapazität.

Optimierung der Rohstoffformulierung und -verarbeitung

Das Streben nach Energieeffizienz bei der Steinproduktion kann sich nicht nur auf die Mechanik der Maschine beschränken. Ein beträchtlicher Teil der Gesamtenergie eines Betonsteins steckt in den Materialien, aus denen er besteht, vor allem im Portlandzement. Die Herstellung von Zement ist ein unglaublich energieintensiver Prozess, bei dem Kalkstein und andere Materialien in einem Brennofen auf Temperaturen von über 1.450 °C erhitzt werden. Sie ist auch eine der Hauptquellen der weltweiten CO2-Emissionen. Daher ist jede Strategie, die die Menge an Zement reduziert, die zur Herstellung eines starken, dauerhaften Steins benötigt wird, eine direkte und wirkungsvolle Form der energiesparenden Steinproduktionstechnologie. Dies erfordert ein Umdenken, bei dem die Betonmischung nicht als statisches Rezept, sondern als dynamische Rezeptur betrachtet wird, die sowohl im Hinblick auf Leistung als auch auf Nachhaltigkeit optimiert werden kann.

Die Kraft der Puzzolane: Flugasche und mehr

Eine der wirksamsten Strategien zur Verringerung des Zementgehalts ist die Verwendung zusätzlicher zementhaltiger Materialien (SCM), insbesondere Puzzolane. Ein Puzzolan ist ein silizium- oder aluminiumhaltiges Material, das an sich keinen oder nur einen geringen Zementwert besitzt, aber in fein verteilter Form und in Anwesenheit von Feuchtigkeit bei normalen Temperaturen mit Kalziumhydroxid chemisch reagiert und Verbindungen mit zementartigen Eigenschaften bildet.

Woher kommt dieses Calciumhydroxid? Es ist ein natürliches Nebenprodukt bei der Hydratation von Portlandzement. In einer Standardbetonmischung trägt dieses Kalziumhydroxid nur wenig zur endgültigen Festigkeit bei und kann sogar zu Problemen mit der langfristigen Haltbarkeit führen. Wenn ein Puzzolan wie Flugasche hinzugefügt wird, vollbringt es eine Art Alchemie. Es spült dieses Abfallprodukt" heraus und verwandelt es in zusätzliches Kalzium-Silikat-Hydrat (C-S-H), den gleichen Klebstoff", der dem Beton seine Festigkeit verleiht.

Flugasche, ein Nebenprodukt von Kohlekraftwerken, ist das am häufigsten verwendete Puzzolan bei der Blockherstellung. Wie Branchenexperten festgestellt haben, kann die Zugabe von Materialien wie Flugasche die Eigenschaften der Blöcke verbessern (ai-online.de). Der Ersatz von 15-30% des Portlandzements durch Flugasche kann zahlreiche Vorteile mit sich bringen. Erstens werden dadurch die graue Energie und der Kohlenstoff-Fußabdruck des Blocks direkt reduziert. Zweitens verbessern die feinen, kugelförmigen Partikel der Flugasche die Verarbeitbarkeit der Betonmischung, so dass sie leichter in die komplizierten Teile einer Form fließen kann. Dieser "Kugellager"-Effekt bedeutet, dass weniger Vibrationsenergie für eine vollständige Verdichtung erforderlich ist. Drittens ist die puzzolanische Reaktion ein langsamer, allmählicher Prozess. Das Ergebnis ist ein dichteres, weniger durchlässiges Gefüge im ausgehärteten Block, was zu einer höheren Langzeitfestigkeit und einer besseren Beständigkeit gegen chemische Angriffe und Ausblühungen führt. Andere Puzzolane, wie z. B. gemahlener Hochofenschlacke (GGBS) aus der Stahlindustrie oder Silikastaub aus der Siliziumproduktion, bieten ähnliche Vorteile und sind in vielen Regionen zunehmend verfügbar.

Auswahl der Zuschlagstoffe für eine umweltfreundlichere Mischung

Während Zement der energieintensivste Bestandteil ist, machen die Zuschlagstoffe - Sand und gebrochenes Gestein - den Großteil der Betonmischung aus. Der Energieverbrauch für die Gewinnung, das Zerkleinern und den Transport dieser neuen Materialien ist nicht unerheblich. Ein ganzheitlicher Ansatz für eine energiesparende Steinproduktionstechnologie muss daher auch die Beschaffung der Zuschlagstoffe berücksichtigen.

Die Verwendung von rezyklierten Betonzuschlagstoffen (RCA) ist eine wirkungsvolle Strategie. Abbruchbeton von alten Gebäuden und Infrastrukturen kann zerkleinert und gesiebt werden, um Zuschlagstoffe für die Herstellung neuer Blöcke zu gewinnen. Auf diese Weise werden zwei Ziele erreicht: Zum einen werden große Mengen an Material von den Deponien ferngehalten, zum anderen wird die Nachfrage nach neuem Steinbruchmaterial reduziert. Der Energiebedarf für die Verarbeitung von RCA ist in der Regel geringer als der für die Gewinnung und Verarbeitung neuer Gesteinskörnungen. Die Verwendung von RCA kann zwar einige Anpassungen des Mischungsentwurfs erfordern, um der höheren Absorption Rechnung zu tragen, aber moderne Steinfertigungsmaschinen mit ihrer präzisen Steuerung der Verdichtung können diese Materialien problemlos verarbeiten und qualitativ hochwertige Blöcke herstellen, die alle strukturellen Anforderungen erfüllen.

Eine weitere Möglichkeit ist die Verwendung von leichten Zuschlagstoffen. Materialien wie Blähton, Schiefer, Bimsstein oder sogar bestimmte Arten von aufbereiteten Industrieabfällen können herkömmliche Steine ersetzen. Mit diesen Zuschlagstoffen werden Blöcke hergestellt, die wesentlich leichter sind als herkömmliche Betonblöcke. Diese Leichtigkeit führt zu Energieeinsparungen in jeder späteren Phase der Lebensdauer des Gebäudes. Es bedeutet, dass weniger Energie benötigt wird, um die Blöcke zur Baustelle zu transportieren. Das bedeutet, dass die Bauarbeiter sie leichter handhaben können, was die Produktivität steigern kann. Am wichtigsten ist jedoch, dass viele Leichtbausteine hervorragende Wärmedämmeigenschaften aufweisen. Ein Gebäude, das mit Leichtbausteinen gebaut wird, benötigt über seine gesamte Lebensdauer weniger Energie zum Heizen und Kühlen, was eine massive, langfristige Energieeinsparung bedeutet, die weit über die Fabrikhalle hinausgeht.

Die Rolle der Chargieranlage

Der Prozess der Kombination von Zement, Zuschlagstoffen, Wasser und Zusatzmitteln wird von der Dosieranlage übernommen. Eine ineffiziente, ungenaue Dosieranlage kann alle anderen Bemühungen um Energieeinsparungen zunichte machen. Sie ist die Küche, in der das Rezept für den Beton zubereitet wird, und Präzision ist von größter Bedeutung.

Eine moderne, computergesteuerte Dosieranlage verwendet hochpräzise Wägezellen, um jeden festen Bestandteil zu wiegen, und digitale Durchflussmesser, um das Wasser und die flüssigen Beimischungen zu messen. Diese Genauigkeit ist entscheidend. Wenn zu viel Zement zugegeben wird, ist dies eine direkte Verschwendung des teuersten und energieintensivsten Materials. Wird zu wenig zugegeben, erreichen die Blöcke möglicherweise nicht die erforderliche Festigkeit, was zu Ausschuss führt. Ist das Wasser-Zement-Verhältnis uneinheitlich, variiert die Verarbeitbarkeit der Mischung, was zu Problemen in der Steinmaschine und zu einer uneinheitlichen Steinqualität führt.

Darüber hinaus spielt auch die Effizienz des Mischers selbst eine Rolle. Planeten- oder Doppelwellen-Paddelmischer sind so konzipiert, dass sie mit minimalem Energieaufwand eine schnelle, homogene Mischung erzeugen. Sie sorgen dafür, dass jedes Zementkorn richtig benetzt und jedes Sandkorn ummantelt wird, so dass das volle Potenzial der zementhaltigen Materialien aktiviert wird. Eine schlecht gemischte Charge benötigt möglicherweise mehr Zement, um die gleiche Festigkeit zu erreichen, oder mehr Rüttelenergie, um richtig zu verdichten. Die Investition in eine genaue und effiziente Dosieranlage ist kein optionales Extra, sondern ein grundlegender Bestandteil einer wirklich integrierten Strategie für eine energiesparende Steinproduktionstechnologie. Sie stellt sicher, dass die sorgfältig konzipierte, energiesparende Mischungsrezeptur jedes Mal perfekt ausgeführt wird. Als einer der führenden SteinmetzbetriebeWir haben aus erster Hand erfahren, wie ein integriertes System von Dosieranlagen und Steinfertigungsmaschinen die Effizienz einer Produktionslinie verändert'.

| Vergleich der Merkmale | Herkömmliches Batching (volumenbasiert) | Modernes Batching (gewichtsbasiert) |

|---|---|---|

| Messverfahren | Schaufeln, Lader, visuelle Schätzung | Computergesteuerte Wägezellen, Durchflussmesser |

| Genauigkeit | Gering bis mäßig (±5-10% Abweichung) | Hoch (±0,5-1% Abweichung) |

| Materialabfälle | Hoch, aufgrund einer Überdosierung von Zement | Geringfügig, da präzise Messung |

| Konsistenz | Schlecht, führt zu unterschiedlicher Blockstärke | Hervorragend, gewährleistet einheitliche Produktqualität |

| Energie Auswirkungen | Indirekt hoch durch verschwendeten Zement | Niedrig, optimiert den Materialeinsatz |

| Arbeitsbedarf | Hoch, abhängig vom Bediener | Niedrig, hoch automatisiert |

Revolutionierung der Härtungsprozesse für maximale Energieeinsparungen

Sobald ein Block geformt ist, ist seine Reise erst halbwegs abgeschlossen. Die frisch geformten Blöcke sind zerbrechlich und haben noch nicht ihre strukturelle Stärke entwickelt. Sie müssen einen Prozess durchlaufen, der Aushärtung genannt wird und bei dem die chemische Reaktion zwischen Zement und Wasser - die Hydratation - stattfindet. Dieser Prozess ist traditionell einer der energieaufwändigsten Schritte in der Steinproduktion. Bei der herkömmlichen Methode werden die Blöcke in einen Ofen gelegt und große Mengen an Niederdruckdampf eingeleitet, um den Hydratationsprozess zu beschleunigen, so dass die Blöcke in weniger als 24 Stunden ihre Verarbeitungsfestigkeit erreichen. Dieses Verfahren ist zwar effektiv, verbraucht aber enorme Mengen an Brennstoff (Gas, Öl oder Kohle) oder Strom für die Dampferzeugung, so dass es in jedem ernsthaften Programm für energiesparende Blockproduktionstechnologien ein vorrangiges Ziel für die Optimierung ist.

Mehr als Dampf: Die Niedrig-Energie-Pökelkammer

Der grundlegende Fehler der traditionellen Dampfhärtung besteht darin, dass einem Prozess, der von Natur aus seine eigene Energie erzeugt, eine große Menge an externer Energie hinzugefügt wird. Die Hydratation von Zement ist eine exotherme Reaktion; sie erzeugt Wärme. In einer offenen oder unisolierten Umgebung geht diese kostbare Wärme einfach an die Atmosphäre verloren. Ein intelligenterer Ansatz besteht darin, diese selbst erzeugte Wärme einzufangen und zu nutzen.

Das ist das Prinzip der modernen isolierten Härtekammern. Anstelle eines dampfbeheizten Ofens kann man sich ein großes, gut abgedichtetes und hoch isoliertes Gebäude oder Gehäuse vorstellen. Die Regale mit den frischen Blöcken werden in diese Kammer geschoben, und die Türen werden geschlossen. Die von den Tausenden von Blöcken erzeugte Wärme beginnt, die Luft im Inneren der Kammer zu erwärmen. Durch die von den Blöcken verdunstende Feuchtigkeit steigt die Luftfeuchtigkeit an. Im Grunde genommen schaffen die Blöcke ihre eigene ideale Aushärtungsumgebung. Hochwertige Isolierpaneele minimieren den Wärmeverlust nach außen, so dass die Innentemperatur auf 40-50 °C und die Luftfeuchtigkeit auf über 90% ansteigen kann - Bedingungen, die denen eines Dampfofens sehr ähnlich sind, aber fast ohne externe Energiezufuhr erreicht werden.

In heißeren Klimazonen, wie sie im Nahen Osten und in Südostasien vorherrschen, ist diese Methode besonders effektiv. Die hohen Umgebungstemperaturen bedeuten, dass noch weniger interne Wärmeerzeugung erforderlich ist, um den idealen Aushärtungszustand zu erreichen. Die Aushärtungszeit ist zwar etwas länger als bei der aggressiven Dampfinjektion (vielleicht 36-48 Stunden bis zum Erreichen der vollen Handhabungsfestigkeit), aber die Energieeinsparungen sind dramatisch und übersteigen oft 90% im Vergleich zur traditionellen Dampfhärtung. Diese Methode verwandelt die Aushärtung von einem großen Kostenfaktor in einen passiven, kontrollierten und praktisch kostenlosen Prozess.

Karbonisierungshärtung: CO2 in Stärke verwandeln

Ein noch revolutionärerer Ansatz, der im Jahr 2025 vom Labor in die kommerzielle Anwendung übergeht, ist die mineralische Karbonathärtung. Dieses Verfahren stellt einen Paradigmenwechsel dar, bei dem eine Belastung - Kohlendioxid (CO2) - in einen Vorteil umgewandelt wird. Anstatt die Zementhydratation durch Wärme und Feuchtigkeit zu fördern, werden die frischen Betonblöcke bei diesem Verfahren einem konzentrierten CO2-Strom ausgesetzt.

Die Chemie ist faszinierend. Das CO2 reagiert mit dem Kalziumhydroxid (dem gleichen Nebenprodukt, auf das die Puzzolane abzielen) und bildet Kalziumkarbonat - im Wesentlichen Kalkstein. Dieses neu gebildete Mineral lagert sich in den Poren des Betons ab und erhöht dessen Dichte und Festigkeit erheblich. Dieser Prozess kann sehr schnell ablaufen, innerhalb von Stunden statt von Tagen.

Die Vorteile sind dreifach. Erstens bietet sie einen Weg zur Aushärtung mit nahezu Null Energie, da sie oft bei Umgebungstemperaturen durchgeführt werden kann. Zweitens wird CO2 dauerhaft im Block gebunden. Ein Standardbetonblock kann während der Karbonisierungshärtung eine beträchtliche Menge an CO2 absorbieren, wodurch er von einem kohlenstoffemittierenden in ein kohlenstoffspeicherndes Produkt umgewandelt wird. Für Hersteller in Märkten mit Kohlenstoffsteuern oder Emissionshandelssystemen kann dies eine völlig neue Einnahmequelle darstellen oder wertvolle Kohlenstoffgutschriften liefern. Drittens weisen die entstehenden Blöcke oft eine bessere Haltbarkeit auf, mit geringerer Durchlässigkeit und besserer Beständigkeit gegen Sulfate und andere chemische Angriffe. Während die anfängliche Einrichtung eine CO2-Quelle (die aus Industrieabgasen oder anderen Quellen abgeschieden werden kann) und eine gut abgedichtete Kammer erfordert, sind die langfristigen wirtschaftlichen und ökologischen Vorteile überzeugend. Es ist der ultimative Ausdruck einer energiesparenden Blockproduktionstechnologie, die über die reine Effizienz hinausgeht und ein Produkt schafft, das aktiv der Umwelt zugute kommt.

Die Wirtschaftlichkeit der Pökelung

Die Wahl der Aushärtungsmethode hat einen direkten und erheblichen Einfluss auf die Rentabilität eines Blockwerkes'. Um eine fundierte Entscheidung treffen zu können, müssen die verschiedenen Verfahren nicht nur hinsichtlich des Energieverbrauchs, sondern auch hinsichtlich der Anfangsinvestitionen, der Betriebskosten und der Qualität des Endprodukts verglichen werden. Verstehen unsere Philosophie zu Qualität und Innovation bedeutet, zu erkennen, dass die fortschrittlichste Technologie diejenige ist, die den besten Lebenszykluswert bietet.

| Aushärtungsmethode | Energieverbrauch (kWh/Tonne) | Aushärtungszeit (Stunden) | Erstinvestition | Auswirkungen auf die Umwelt |

|---|---|---|---|---|

| Traditionelle Dampfhärtung | 50 – 100 | 18 – 24 | Moderat (Kessel, Rohre) | Hoch (Verbrauch fossiler Brennstoffe, Emissionen) |

| Isolierte Umgebungshärtung | 5 – 10 | 36 – 72 | Gering bis mäßig (isolierter Schuppen) | Sehr niedrig |

| Karbonisierung Härtung | < 5 | 4 – 24 | Hoch (Kammer, CO2-Versorgung) | Negativ (CO2-Sequestrierung) |

Wie die Tabelle zeigt, ist die traditionelle Dampfhärtung zwar schnell, aber mit hohen Energie- und Umweltkosten verbunden. Die isolierte Aushärtung bei Raumtemperatur stellt für viele Hersteller einen "Sweet Spot" dar, da sie mit einer relativ geringen Investition erhebliche Energieeinsparungen ermöglicht. Die Karbonisierungshärtung erfordert zwar höhere Anfangsinvestitionen, stellt aber die fortschrittlichste, nachhaltigste und potenziell rentabelste langfristige Lösung dar. Die Wahl hängt von der Kapitalverfügbarkeit des Herstellers, den örtlichen Energiekosten und seiner strategischen Vision für Nachhaltigkeit ab.

Integration von intelligenter Automatisierung und palettenfreier Technologie

Die physikalischen und chemischen Prozesse der Blockproduktion sind die eine Seite der Effizienzmünze; der logistische Fluss von Materialien und Produkten durch die Fabrik ist die andere. Jede unnötige Bewegung, jeder Moment des Leerlaufs, jeder menschliche Fehler ist eine Energieverschwendung. Die Integration intelligenter Automatisierung, die von hochentwickelten Steuerungssystemen angetrieben wird, und die Einführung revolutionärer logistischer Konzepte wie die palettenlose Produktion sind entscheidende Komponenten einer umfassenden Strategie für energiesparende Blockproduktionstechnologie. Es geht darum, eine Fabrik zu schaffen, die nicht nur hart, sondern auch intelligent arbeitet und einen nahtlosen Fluss vom Rohmaterial bis zum fertigen Produkt mit minimalem Abfall orchestriert.

Die Gehirne des Betriebs: PLC-Steuerungssysteme

Das Herzstück einer jeden modernen automatisierten Fabrik ist die speicherprogrammierbare Steuerung (SPS). Die SPS ist der Industriecomputer, der als zentrales Nervensystem für die gesamte Produktionslinie dient. Er empfängt Eingaben von Hunderten von Sensoren - Näherungsschalter, Druckwandler, Temperaturfühler, Motorgeber - und führt eine vorprogrammierte Logik aus, um jeden Ausgang zu steuern - Motoren, Hydraulikventile, Pneumatikzylinder und Förderbänder.

Im Zusammenhang mit der energiesparenden Blockproduktionstechnologie spielt die SPS eine wichtige Rolle. Sie sorgt dafür, dass jedes Gerät nur dann arbeitet, wenn es gebraucht wird. Die Förderbänder laufen nicht leer. Der Mischer rührt sich nicht mehr, wenn die Charge fertig ist. Die Blockmaschine steht zwischen den Zyklen nicht still. Durch diesen präzisen, ereignisgesteuerten Betrieb wird eine riesige Quelle von "Vampir"-Energieverbrauch beseitigt, wie sie in älteren, weniger integrierten Anlagen üblich ist.

Außerdem ist die SPS für die Optimierung des Produktionszyklus selbst verantwortlich. Durch die Überwachung des hydraulischen Drucks und der Motorströme in Echtzeit kann sie Mikroanpassungen des Vibrationsprofils und der Presszeiten vornehmen, um eine gleichbleibende Blockqualität bei minimalem Energieaufwand zu gewährleisten. Es kann Hunderte von "Rezepten" für verschiedene Blocktypen und Mischungsdesigns speichern, was eine sofortige Umstellung ohne die zeitaufwändigen und fehleranfälligen manuellen Einstellungen der Vergangenheit ermöglicht. Die Diagnosefähigkeiten eines modernen SPS-Systems sind ebenfalls ein wichtiges Energiesparmerkmal. Es kann die Bediener auf ein undichtes Hydraulikventil, ein überhitztes Motorlager oder ein rutschendes Förderband hinweisen - alles Probleme, die, wenn sie nicht behoben werden, zu Energieverschwendung und potenziellen Ausfällen führen. Die SPS verwandelt die Produktionslinie von einer Ansammlung einzelner Maschinen in einen einzigen, zusammenhängenden und selbstoptimierenden Organismus.

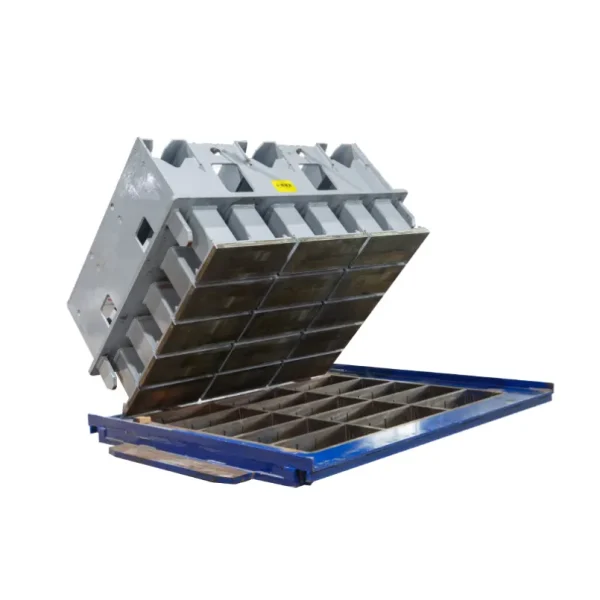

Die palettenfreie Revolution: Statisches hydraulisches Pressen

Jahrzehntelang bestand das Standardmodell der Steinproduktion darin, die Steine auf einer Stahl- oder Holzpalette zu formen. Diese Palette wurde dann mit einem Fingerwagen oder einem Fördersystem zu einem Aushärtegestell transportiert, wo sie einen Tag oder länger lagern musste. Nach dem Aushärten wird die Palette zu einem Cuber transportiert, die Klötze werden entnommen, und die leere Palette wird gereinigt und zur Klotzmaschine zurückgebracht, um den Zyklus von neuem zu beginnen. Dieses Palettenumlaufsystem ist ein komplexer, energieintensiver logistischer Kreislauf. Es umfasst mehrere Förderbänder, Aufzüge, Absenkanlagen und Verschiebewagen, die alle Strom verbrauchen. Die Paletten selbst stellen einen erheblichen Kostenfaktor dar und müssen regelmäßig gewartet und ausgetauscht werden.

Eine bahnbrechende Innovation, die diese Energie- und Kapitalkosten senkt, ist die palettenlose Produktion, die oft mit statischen hydraulischen Blockpressen in Verbindung gebracht wird. Im Gegensatz zu einer herkömmlichen QT-Maschine, bei der der Formkasten vibriert, steht die Maschine bei vielen statischen Pressen still. Der Clou liegt in der Handhabung. Anstatt die Blöcke auf einer mobilen Palette abzulegen, nimmt ein automatisiertes Greifersystem oder ein spezieller Transferwagen die gesamte Lage frisch gepresster Blöcke auf und legt sie direkt auf einen festen Härteboden oder in eine statische Härtekammer. Die Blöcke werden in dichter Formation, eine Schicht auf der anderen, abgelegt (mit kleinen Lücken für die Luftzirkulation).

Die Energieeinsparungen sind unmittelbar und erheblich. Der gesamte Palettenkreislauf wird eliminiert. Es gibt keine Palettenrückführbänder, keine Palettenmagazine, keine Palettenreiniger. Dies kann den zusätzlichen Stromverbrauch einer Anlage um 20-40% senken. Die Einsparungen bei den Kapitalkosten sind ebenfalls immens, da für eine typische Anlage Tausende von teuren Stahlpaletten benötigt werden können. Dieser Ansatz vereinfacht das gesamte Fabriklayout, verringert die Anzahl der beweglichen Teile und senkt folglich die Wartungsanforderungen. Es handelt sich um eine schlanke Fertigungsphilosophie, die auf die Steinproduktion angewandt wird, und um einen Eckpfeiler der energiesparenden Steinproduktionstechnologie der nächsten Generation. Die präzise Steuerung, die durch hochwertige, Formen für Zementziegel nach Maß ist bei diesen Systemen unerlässlich, um sicherzustellen, dass die Blöcke ohne Beschädigung gehandhabt und gestapelt werden können.

Energieaudit von automatisierten vs. manuellen Systemen

Die kumulative Wirkung der Automatisierung auf den Energieverbrauch lässt sich am besten verstehen, wenn man den Produktionsprozess in seine einzelnen Phasen zerlegt und eine traditionelle, halbautomatische Anlage mit einer modernen, vollautomatischen vergleicht. Die Unterschiede sind eklatant und verdeutlichen die Stärke eines integrierten Ansatzes.

| Produktionsphase | Semi-Auto-System (Energieverbrauch) | Vollständig automatisiertes System (Energieverbrauch) | Einsparungen (%) |

|---|---|---|---|

| Material-Dosierung | Manuell/Zeitgesteuert; inkonsistent | PLC/Gewichtsbasiert; optimiert | 10-15% |

| Blockbildung | Motoren mit fester Drehzahl; manuelle Einstellungen | VFD-Steuerung; PLC-Optimierung | 25-40% |

| Block Transport | Palettenumlaufsystem | Palettenfreies Transfersystem | 50-80% |

| Kontrolle der Aushärtung | Manueller Betrieb eines Dampfkessels | Automatisierte Umgebungs-/CO2-Kammer | 70-95% |

| Block Cubing/Stapeln | Manueller oder halbautomatischer Cuber | Robotische Würfelung und Verpackung | 15-25% |

| Leerlaufzeit/Koordination | Hoch, aufgrund von Prozesslücken | Minimal, aufgrund der Systemintegration | 90%+ |

Diese Tabelle zeigt deutlich, dass sich die Einsparungen nicht auf eine einzelne Maschine beschränken, sondern sich über die gesamte Produktionskette erstrecken. Die SPS fungiert als Dirigent, der sicherstellt, dass jeder Teil des Orchesters im perfekten Takt spielt und die dissonanten Töne der Energieverschwendung eliminiert. Die Umstellung auf ein palettenfreies System ist wie die Neugestaltung des Konzertsaals für eine perfekte Akustik, die die Effizienz der gesamten Aufführung grundlegend verbessert. Bei der Integration intelligenter Automatisierung geht es nicht nur darum, Arbeitskräfte zu ersetzen, sondern den gesamten Prozess so umzugestalten, dass maximale Effizienz und minimale Verschwendung erreicht werden.

Einführung einer ganzheitlichen Strategie für Instandhaltung und betriebliche Exzellenz

Die Investition in die modernste energiesparende Blockproduktionstechnologie ist ein wichtiger erster Schritt. Technologie allein ist jedoch kein Allheilmittel. Eine hochmoderne Maschine, die schlecht gewartet und von einem ungeschulten Team bedient wird, verliert schnell ihren Effizienzvorteil. Das letzte und vielleicht wichtigste Element einer erfolgreichen Energiesparstrategie ist die Einführung einer ganzheitlichen Kultur der betrieblichen Spitzenleistung. Dazu gehören ein vorausschauender Ansatz für die Instandhaltung, umfangreiche Investitionen in das Humankapital und ein unermüdliches Engagement für die Überwachung und kontinuierliche Verbesserung. Es ist diese menschliche und organisatorische Software, die das volle Potenzial der Hardware freisetzt.

Vorausschauende Wartung: Probleme beheben, bevor sie entstehen

Das traditionelle Wartungsmodell in vielen Fabriken ist reaktiv: Wenn etwas kaputt geht, repariert man es. Dieser Ansatz ist ineffizient und kostspielig. Ein Ausfall führt nicht nur zu Produktionsausfällen, sondern geschieht oft zu einem Zeitpunkt, an dem der Betrieb am stärksten beeinträchtigt wird. Eine Maschine, die mit einer defekten Komponente arbeitet - einem verschlissenen Lager, einem verstopften Filter, einem undichten Hydraulikschlauch - verbraucht fast immer mehr Energie als eine gesunde Maschine. Die Reibung eines defekten Lagers zwingt den Motor dazu, härter zu arbeiten. Ein Hydraulikleck lässt die Pumpe länger laufen, um den Druck aufrechtzuerhalten. Dies sind stille Energieräuber.

Ein fortschrittlicherer Ansatz ist die vorbeugende Wartung, bei der die Aufgaben nach einem festen Zeitplan durchgeführt werden. Dies ist besser, kann aber immer noch verschwenderisch sein, da Teile oft auf der Grundlage eines allgemeinen Kalenders und nicht nach ihrem tatsächlichen Zustand ausgetauscht werden. Der Goldstandard, der durch moderne Sensortechnologie ermöglicht wird, ist die vorausschauende Wartung (PdM).

Bei einer PdM-Strategie werden kritische Komponenten der Steinfertigungsmaschine und der zugehörigen Ausrüstung mit Sensoren ausgestattet. Schwingungssensoren an Motor- und Pumpenlagern können kleinste Veränderungen in ihrer Signatur erkennen, die auf Verschleiß hinweisen, lange bevor es zu einem Ausfall kommt. Temperatursensoren können auf überhitzte Komponenten hinweisen. Drucksensoren im Hydrauliksystem können interne Lecks erkennen. Ölanalysesensoren können Verunreinigungen erkennen, die auf Verschleiß hindeuten. All diese Daten werden in ein Überwachungssystem eingespeist, das mithilfe von Algorithmen vorhersagt, wann ein Bauteil wahrscheinlich ausfallen wird. Die Wartung kann dann für eine geplante Ausfallzeit angesetzt werden, das genaue Teil kann im Voraus bestellt werden, und die Reparatur kann durchgeführt werden, bevor es zu einem Ausfall oder einer erheblichen Energieverschwendung kommt. Durch diesen datengesteuerten Ansatz wird sichergestellt, dass die gesamte Produktionslinie stets mit der bestmöglichen Effizienz arbeitet. Die Instandhaltung wird so von einer Kostenstelle zu einem strategischen Instrument für Energiemanagement und Zuverlässigkeit.

Das menschliche Element: Bedienerschulung für mehr Effizienz

Eine vollautomatische Produktionslinie macht qualifizierte Mitarbeiter nicht überflüssig, aber sie verändert die Art der erforderlichen Fähigkeiten. Der Bediener einer modernen Blockanlage ist weniger ein Handarbeiter als vielmehr ein Systemmanager. Seine Fähigkeit, das System zu verstehen und zu optimieren, hat einen direkten Einfluss auf den Energieverbrauch.

Umfassende Schulungen müssen über die grundlegenden "Start"- und "Stopp"-Tasten hinausgehen. Die Bediener müssen das "Warum" hinter den Funktionen der Maschine verstehen. Sie sollten zum Beispiel lernen, die visuellen und auditiven Hinweise auf eine optimale Betonmischung zu erkennen. Eine zu nasse oder zu trockene Mischung erfordert mehr Energie zum Verdichten und kann zu minderwertigen Blöcken führen. Sie müssen den Zusammenhang zwischen der eingestellten Vibrationsfrequenz und den verwendeten Zuschlagstoffen verstehen. Die Verwendung einer für feinen Sand geeigneten Hochfrequenzvibration für eine Mischung mit groben Zuschlagstoffen kann ineffizient und unwirksam sein.

Die Schulungen sollten auch eine Kultur des Energiebewusstseins vermitteln. Dazu gehören einfache, aber wirkungsvolle Gewohnheiten wie die Sicherstellung, dass die Maschinen in den Pausen oder am Ende der Schicht ordnungsgemäß abgeschaltet werden und nicht im Leerlauf stehen bleiben. Dazu gehört auch, dass die Bediener in die Lage versetzt werden, Anomalien zu melden, die sie bemerken - ein ungewöhnliches Geräusch, ein kleines Leck, ein Förderband, das zu stottern scheint. Wenn die Bediener sich selbst als Wächter der Effizienz des Systems sehen, werden sie zu einem aktiven und unschätzbaren Teil des Ökosystems der energiesparenden Blockproduktionstechnologie. Eine Investition in ihre Ausbildung ist eine Investition in die langfristige Leistung der gesamten Anlage.

Den Kreislauf schließen: Energieüberwachung und kontinuierliche Verbesserung

Das alte Management-Sprichwort "Man kann nicht managen, was man nicht misst", ist im Bereich Energie zutiefst zutreffend. Eine wirklich ganzheitliche Strategie erfordert ein robustes System zur Überwachung des Energieverbrauchs und einen formalen Prozess, um auf der Grundlage dieser Informationen zu handeln.

Dies beginnt mit der Unterzählerablesung. Anstatt nur die Hauptrechnung für das gesamte Werk zu betrachten, sollten an allen wichtigen Anlagen spezielle Energiezähler installiert werden: am Mischer der Dosieranlage, an der Hauptblockmaschine, an den Luftkompressoren, am Aushärtungssystem und an der Würfelanlage. Diese detaillierten Daten geben Aufschluss darüber, wo, wann und wie die Energie verbraucht wird. Sie ermöglichen es dem Management, einen Grundwert für den Energieverbrauch pro produziertem Block zu ermitteln.

Auf dieser Grundlage kann der Prozess der kontinuierlichen Verbesserung beginnen. Die Daten könnten zeigen, dass der Luftkompressor ein unverhältnismäßig hoher Energieverbraucher ist, was eine Prüfung auf Lecks in den Druckluftleitungen zur Folge hat. Es könnte sich zeigen, dass der Energieverbrauch pro Block während bestimmter Schichten in die Höhe schießt, was zu einer Untersuchung und einer gezielten Umschulung der betreffenden Mannschaft führt. Wenn eine Änderung vorgenommen wird, z. B. die Anpassung eines Mischungsentwurfs oder die Neuprogrammierung eines Vibrationsprofils, geben die Energiedaten sofortige Rückmeldung darüber, ob die Änderung erfolgreich war. Diese datengesteuerte Feedback-Schleife, die oft auf Dashboards im Kontrollraum visualisiert wird, schafft einen positiven Kreislauf. Erfolge werden identifiziert und standardisiert. Neue Einsparmöglichkeiten werden kontinuierlich aufgedeckt. So wird sichergestellt, dass das Streben nach Energieeffizienz kein einmaliges Projekt ist, sondern ein kontinuierlicher, integraler Bestandteil der Betriebskultur des Unternehmens.

FAQ

Was ist der Hauptunterschied zwischen einer Maschine der QT-Serie und einer statischen hydraulischen Presse? Bei einer Maschine der QT-Serie handelt es sich in der Regel um eine vollautomatische Steinfertigungsmaschine, die hydraulischen Druck mit starker Vibration kombiniert. Der Formkasten selbst vibriert, um das Material zu verdichten, und die fertigen Blöcke werden auf Paletten produziert, die dann durch ein Aushärtungssystem zirkulieren. Eine statische hydraulische Presse hingegen arbeitet oft mit einem hohen Druck und weniger mit Vibrationen. Viele moderne statische Pressen sind Teil palettenloser Systeme, bei denen die Blöcke direkt von Greifern gehandhabt und zur Aushärtung auf den Boden gelegt werden, wodurch ein Palettenumlaufsystem überflüssig wird.

Wie viel Energie kann ich realistischerweise durch die Verwendung von Flugasche in meiner Betonmischung einsparen? Die Einsparungen sind zweifach. Indem Sie 20% Ihres Portlandzements durch Flugasche ersetzen, reduzieren Sie direkt die graue Energie Ihres Blocks um ein Vielfaches, da die Zementherstellung sehr energieintensiv ist. Indirekt verbessern die Eigenschaften von Flugasche oft die Verarbeitbarkeit des Betons, wodurch Sie die für die Verdichtung benötigte Rüttelenergie um 5-10% reduzieren können. Die genauen Einsparungen hängen von der Art der Mischung und der Ausrüstung ab.

Ist die Karbonisierungshärtung teuer in der Einrichtung und eignet sie sich für alle Regionen? Die Anfangsinvestition für die Karbonisierungshärtung ist höher als bei herkömmlichen Methoden. Sie erfordert eine gut abgedichtete Kammer, die mit unter Druck stehendem CO2 umgehen kann, und eine zuverlässige Gasquelle. Die Betriebskosten sind jedoch extrem niedrig, und in Regionen mit CO2-Steuern oder -Gutschriften kann das Verfahren zu einer Einnahmequelle werden. Sie eignet sich am besten für Produzenten, die in der Nähe von industriellen CO2-Quellen (wie Kraftwerken oder Zementöfen) angesiedelt sind, um die Gastransportkosten zu minimieren.

Brauche ich hochqualifizierte Ingenieure, um eine vollautomatische Blockproduktionslinie zu betreiben? Sie brauchen nicht unbedingt Diplom-Ingenieure, aber Sie brauchen gut ausgebildete Anlagenbediener oder Techniker. Die Fähigkeiten verlagern sich von der manuellen Arbeit zur Prozessüberwachung und Fehlerbehebung. Die Bediener müssen mit Computerschnittstellen (SPS) vertraut sein, die Prinzipien des Produktionsprozesses verstehen und darin geschult sein, Systemfehler zu erkennen und zu diagnostizieren. Die Automatisierung der Maschine übernimmt die sich wiederholenden Aufgaben, während der Bediener das Gesamtsystem steuert.

Wie hoch ist die typische Lebensdauer einer modernen, gut gewarteten Steinfertigungsmaschine? Eine hochwertige Steinfertigungsmaschine von einem renommierten Hersteller, wie sie von einem professionellen Anbieter von Betonsteinmaschinen in Chinaist auf Langlebigkeit ausgelegt. Mit einem angemessenen vorausschauenden Wartungsprogramm und dem regelmäßigen Austausch von Verschleißteilen (wie Formauskleidungen und Stempelköpfe) können der Hauptrahmen und die Hydrauliksysteme eine Lebensdauer von 15 bis 25 Jahren oder sogar länger haben. Eine konsequente Wartung ist der Schlüssel zu Langlebigkeit und dauerhafter Effizienz.

Kann ich die in meiner Region verfügbaren Sande und Zuschlagstoffe verwenden, z. B. in den Vereinigten Arabischen Emiraten oder Malaysia? Unbedingt. Ein wichtiger Teil der Einrichtung einer neuen Steinproduktionslinie ist die Prüfung und Analyse der lokalen Rohstoffe. Die Eigenschaften von Sand und Schotter können je nach Region sehr unterschiedlich sein. Ein guter Maschinenlieferant hilft Ihnen bei der Erstellung spezifischer Mischungen und bei der Programmierung der Vibrations- und Druckeinstellungen der Maschine, um die Leistung mit Ihren lokalen Materialien zu optimieren und sicherzustellen, dass Sie qualitativ hochwertige Blöcke produzieren, die den lokalen Normen entsprechen.

Was sind die Hauptvorteile eines palettenlosen Produktionssystems? Die wichtigsten Vorteile sind erhebliche Kosten- und Energieeinsparungen. Sie ersparen sich die enormen Investitionskosten für den Kauf von Tausenden von Stahl- oder Holzpaletten. Sie sparen die Energie, die von den komplexen Fördersystemen verbraucht wird, die für den Umlauf dieser Paletten erforderlich sind. Außerdem wird das Fabriklayout vereinfacht, die Anzahl der Wartungspunkte verringert und der mit der Palettenhandhabung und -reinigung verbundene Arbeitsaufwand minimiert.

Schlussfolgerung

Der Weg zu einer nachhaltigeren und rentableren Zukunft in der Steinherstellung ist mit intelligenten Entscheidungen gepflastert, nicht nur mit leistungsstarken Maschinen. Die Beherrschung einer energiesparenden Steinproduktionstechnologie im Jahr 2025 ist ein Unterfangen, das jede Facette des Betriebs berührt. Es beginnt mit dem mechanischen Herz der Anlage, indem die Präzision moderner Hydraulik und die Finesse frequenzvariabler Schwingungen einbezogen werden. Es erstreckt sich auch auf die Chemie des Produkts selbst, indem Betonmischungen mit nachhaltigen Materialien wie Flugasche und recycelten Zuschlagstoffen neu formuliert werden. Der Weg führt weiter über die Neugestaltung altbewährter Verfahren, wie den Austausch von energiefressenden Dampföfen gegen passive, wärmeaufnehmende Härtekammern. Er erfordert einen Sprung im logistischen Denken, indem intelligente Automatisierung und palettenlose Systeme integriert werden, um einen schlanken, effizienten Fluss zu schaffen. Schließlich gipfelt sie in einer auf den Menschen ausgerichteten Strategie der vorausschauenden Wartung und des kontinuierlichen Lernens, da die ausgefeilteste Technologie nur so effektiv ist wie die Menschen, die sie bedienen. Bei der Umsetzung dieser ganzheitlichen Philosophie geht es nicht nur um die Senkung der Stromrechnung, sondern um den Aufbau eines widerstandsfähigeren, wettbewerbsfähigeren und verantwortungsvolleren Unternehmens, das in einer sich ständig weiterentwickelnden Welt langfristig erfolgreich sein kann.

Referenzen

Larkin, J. (2025, 18. März). Wie man Hohlblocksteine herstellt: Eine Schritt-für-Schritt-Anleitung. AI-Online. ai-online.de

LONTTO Block- und Ziegelsteinmaschinenhersteller in China. (2024, 1. Juni). Was sind die verschiedenen Arten von Steinfertigungsmaschinen? LinkedIn. linkedin.com

REIT-Maschine. (2025, 8. Februar). Alles, was Sie über Steinfertigungsmaschinen wissen müssen. reitmachine.com

Unik Machinery. (2024, Dezember 21). Leitfaden für die Verwendung von Hohlblockmaschinen. unikblockmachines.com

Zhang, C. (2025, 1. Januar). Flugasche Ziegel Maschine vs Betonblock Maschine. Lontto. block-machine.net