5 formas definitivas de dominar la tecnología de producción de bloques que ahorra energía en 2025

28 de agosto de 2025

Resumen

La industria mundial de la construcción, especialmente en las regiones de rápido desarrollo del Sudeste Asiático y Oriente Medio, se enfrenta a un doble reto: satisfacer la creciente demanda de materiales de construcción y, al mismo tiempo, hacer frente a las urgentes presiones medioambientales y económicas. El elevado consumo de energía en la fabricación tradicional de bloques supone un importante coste operativo y una carga ecológica. Este análisis explora la implantación de una tecnología avanzada de producción de bloques que ahorre energía como solución estratégica. Examina cinco metodologías básicas para mejorar la eficiencia, empezando por la adopción de los modernos sistemas hidráulicos y de vibración de las máquinas de la serie QT. La investigación se extiende a la optimización de las fórmulas de las materias primas, incluido el uso de sustitutos puzolánicos como las cenizas volantes, y la revolución de los procesos de curado mediante técnicas de bajo consumo energético y carbonatación. Además, se evalúa el papel de la automatización inteligente, los controles PLC y los innovadores sistemas sin paletas. El componente final considera la necesidad de un marco operativo holístico, que abarque el mantenimiento predictivo y la formación integral de los operarios, para mantener la máxima eficiencia. Este enfoque integral demuestra que la integración de la tecnología de producción de bloques de bajo consumo energético no es una mera opción ecológica, sino un motor fundamental de rentabilidad y sostenibilidad a largo plazo en el panorama de la construcción contemporánea.

Principales conclusiones

- Adopta máquinas hidráulicas avanzadas de la serie QT para reducir el consumo eléctrico y mejorar la calidad de los bloques.

- Optimizar las mezclas de materias primas con cenizas volantes para reducir el contenido de cemento y la energía incorporada.

- Implantar métodos de curado modernos, como cámaras aisladas, para reducir los costes del curado tradicional con vapor.

- Integre la automatización y los sistemas sin palés para agilizar las operaciones y minimizar el derroche de energía.

- Dominar la tecnología de producción de bloques de bajo consumo energético es clave para aumentar la rentabilidad a largo plazo.

- Establezca un programa de mantenimiento predictivo para garantizar que las máquinas funcionan con la máxima eficiencia.

- Formar a los operarios en prácticas energéticamente responsables para un enfoque holístico del ahorro.

Índice

- Sistemas hidráulicos y vibratorios avanzados

- Optimización de la formulación y el procesamiento de las materias primas

- Revolucionar los procesos de curado para ahorrar el máximo de energía

- Integración de automatización inteligente y tecnología sin palés

- Adoptar una estrategia holística de mantenimiento y excelencia operativa

La búsqueda de la eficiencia en la fabricación no es un fenómeno nuevo; es una narrativa tan antigua como la propia industria. Sin embargo, en el ámbito de la producción de bloques de hormigón, un campo fundamental para el propio tejido de nuestros entornos urbanos, la conversación en torno a la eficiencia ha adquirido un carácter nuevo y urgente. Ya no se trata únicamente de producir más bloques por hora. La cuestión central para los productores en 2025, especialmente los que navegan por los dinámicos mercados del Sudeste Asiático y Oriente Medio, es cómo producir bloques más resistentes y fiables consumiendo mucha menos energía. La respuesta reside en un conocimiento profundo y matizado de la tecnología de producción de bloques que ahorra energía. No se trata de un artilugio o de una solución rápida. Se trata de un cambio filosófico en la forma de enfocar todo el proceso, desde las materias primas que seleccionamos hasta el apilamiento final del producto curado. Exige que veamos la máquina de hacer bloques no como un instrumento de fuerza bruta, sino como una pieza de ingeniería finamente afinada en la que cada julio de energía tiene un propósito.

Pensar en esto me recuerda la evolución de la ingeniería automovilística. Durante décadas, la atención se centró en la potencia y la velocidad. La eficiencia era algo secundario. Hoy, los motores más célebres son los que ofrecen un rendimiento excepcional al tiempo que consumen poco combustible. El mismo cambio de paradigma se está produciendo en nuestra industria. Las líneas de producción de bloques más avanzadas no son necesariamente las más grandes o las más rápidas, sino las más inteligentes, las que aprovechan la hidráulica sofisticada, la ciencia inteligente de los materiales y la precisión automatizada para crear productos superiores con una huella energética mínima. Esta exploración es una guía a través de los principios básicos de esa nueva filosofía, una inmersión profunda en las estrategias prácticas que separan a los productores rentables y sostenibles del mañana de las operaciones de hemorragia energética de ayer.

Sistemas hidráulicos y vibratorios avanzados

El núcleo de cualquier línea moderna de producción de bloques es la propia máquina. Para un ojo inexperto, puede parecer un concepto simple: un molde, una prensa y algo que lo agita todo junto. La realidad, sin embargo, es una sinfonía de potencia controlada e ingeniería de precisión. El mayor salto adelante en la tecnología de producción de bloques con ahorro de energía ha sido el abandono de los engorrosos sistemas mecánicos, que consumen mucha energía, en favor de sofisticados sistemas hidráulicos y de vibración controlada por frecuencia. Esta evolución representa la diferencia entre utilizar un mazo para romper una nuez y un cascanueces especializado. Ambos pueden hacer el trabajo, pero uno se caracteriza por el derroche y la ineficacia, mientras que el otro se caracteriza por la precisión y el control.

El corazón de la eficiencia: Máquinas de la serie QT

Cuando hablamos de eficiencia moderna, la conversación gira inevitablemente en torno a máquinas como las bloqueras totalmente automáticas de la serie QT. El "corazón" de estas máquinas es su sistema hidráulico. Imagine que intenta empujar un objeto pesado. Podría utilizar una palanca larga e ineficiente, que requiere mucho movimiento y esfuerzo para un resultado pequeño. Esto es análogo a los antiguos sistemas de prensas mecánicas, que dependían de grandes motores, volantes de inercia y sistemas de embrague-freno, todos ellos componentes que consumen grandes cantidades de energía sólo para estar listos para la acción y pierden mucha energía por el calor y la fricción.

En cambio, un sistema hidráulico moderno es como utilizar un gato hidráulico para levantar un coche. Una pequeña entrada controlada genera una fuerza inmensa y precisa exactamente donde y cuando se necesita. En una máquina de la serie QT, un motor eléctrico acciona una bomba hidráulica que presuriza el aceite. A continuación, una serie de válvulas de precisión dirige el aceite presurizado para accionar los cilindros que realizan las funciones de prensado y manipulación del molde. Lo mejor de este sistema es que funciona a demanda. El motor y la bomba sólo trabajan intensamente cuando se está realizando una función, lo que reduce drásticamente el consumo de energía en vacío. Además, la fuerza aplicada es perfectamente constante y controlable, lo que repercute directamente en la calidad del bloque. Un prensado inconsistente provoca variaciones en la densidad y la resistencia, lo que a menudo obliga a los productores a utilizar una mezcla de hormigón más rica y cara para compensar. Una prensa hidráulica precisa permite diseñar mezclas más magras, ahorrando cemento, el componente del hormigón que más energía consume. Este doble ahorro, tanto de electricidad operativa como de materias primas, es el primer pilar de una tecnología eficaz de producción de bloques que ahorra energía.

Vibración sincronizada para bloques más densos y fuertes

Si el sistema hidráulico es el corazón, el sistema de vibración es el alma del proceso de fabricación de bloques. Su finalidad es compactar la mezcla de hormigón "seco" dentro del molde, eliminando los huecos de aire y garantizando una estructura densa y homogénea. Las máquinas tradicionales solían utilizar un enfoque de fuerza bruta: un único y potente motor que funcionaba a una velocidad fija, creando una sacudida violenta y a menudo incontrolada. Esto no sólo es ineficaz por su consumo de energía, sino que puede ser perjudicial para el producto final. Es como intentar asentar harina en un tarro agitándolo todo lo que se pueda; se puede formar un lío y acabar con un resultado desigual.

La innovación en la moderna tecnología de producción de bloques que ahorra energía es el uso de vibración sincronizada de frecuencia variable. En lugar de un gran motor, estos sistemas suelen utilizar varios motores más pequeños montados directamente en la mesa de vibración y el cabezal de manipulación. Estos motores están controlados por variadores de frecuencia (VFD). Un VFD es un dispositivo electrónico que puede cambiar la frecuencia de la energía eléctrica suministrada a un motor, cambiando así su velocidad y la intensidad de la vibración.

Esto confiere al sistema de control de la máquina, el PLC, un increíble grado de finura. Puede iniciar la vibración suavemente para asentar el material en las esquinas del molde, luego aumentar la frecuencia y la amplitud para lograr la máxima compactación y, por último, volver a cambiar el patrón de vibración durante la fase de prensado para garantizar una superficie de bloque lisa y bien definida. Este "perfil de vibración" se adapta al diseño específico de la mezcla y al tipo de bloque que se está produciendo. El resultado es una compactación muy superior que utiliza mucha menos energía total. Los motores sólo funcionan a la velocidad exacta necesaria para la tarea en cuestión, eliminando el derroche de un motor sobredimensionado en funcionamiento continuo. Esta compactación de precisión también significa que los bloques alcanzan la resistencia deseada con menos cemento, lo que agrava el ahorro de energía iniciado por el sistema hidráulico. Para cualquier operación que se tome en serio la eficiencia, invertir en una máquina con vibración controlada por VFD no es un lujo; es un requisito fundamental.

Un caso práctico de eficiencia hidráulica

Para comprender realmente el impacto, consideremos un escenario hipotético pero realista. Imaginemos un fabricante de bloques de tamaño medio de Riad (Arabia Saudí) que utiliza una prensa mecánica antigua. Producen 15.000 bloques huecos estándar de 20 cm en un turno típico de 8 horas. El consumo de energía de la máquina de bloques es de unos 180 kWh por turno. Los bloques tienen una resistencia media a la compresión de 5 MPa y suelen tener una tasa de rechazo del 3% debido a grietas o imperfecciones.

Este productor decide cambiar a una moderna bloquera automática de la serie QT con sistema servohidráulico y vibración controlada por VFD. Tras un mes de funcionamiento, revisan los datos. La nueva máquina produce 18.000 bloques en el mismo turno de 8 horas, lo que supone un aumento de la productividad de 20%. El consumo de energía de la máquina se ha reducido a 110 kWh por turno, lo que supone un ahorro de casi 40%. Gracias a la compactación superior y al prensado consistente, pudieron ajustar su diseño de mezcla, reduciendo el contenido de cemento en 8% y consiguiendo al mismo tiempo una resistencia a la compresión más alta y consistente de 7 MPa. Su tasa de rechazo se redujo a menos de 0,5%.

Las implicaciones económicas son profundas. El ahorro diario de electricidad es de 70 kWh. El ahorro de material derivado de la reducción del contenido de cemento y de los índices de rechazo es aún más significativo. El aumento de la producción significa un mayor potencial de ingresos. Este es el resultado tangible de la adopción de sistemas hidráulicos y de vibración avanzados. Es una clara demostración de que la inversión en tecnología moderna de producción de bloques que ahorra energía se amortiza, no sólo por la reducción de las facturas de servicios públicos, sino también por la mayor calidad de los productos y el aumento de la capacidad operativa.

Optimización de la formulación y el procesamiento de las materias primas

La búsqueda de la eficiencia energética en la producción de bloques no puede limitarse a la mecánica de la máquina. Una parte sustancial de la energía incorporada a un bloque de hormigón se encuentra en los materiales que lo componen, sobre todo en el cemento Portland. La producción de cemento es un proceso increíblemente intensivo en energía, que implica calentar la piedra caliza y otros materiales en un horno a temperaturas superiores a los 1.450°C. También es una fuente importante de energía global. También es una fuente importante de emisiones mundiales de CO2. Por lo tanto, cualquier estrategia que reduzca la cantidad de cemento necesaria para producir un bloque resistente y duradero es una forma directa e impactante de tecnología de producción de bloques que ahorra energía. Esto requiere un cambio de mentalidad, que no considere la mezcla de hormigón como una receta estática, sino como una formulación dinámica que puede optimizarse tanto para el rendimiento como para la sostenibilidad.

El poder de las puzolanas: Cenizas volantes y más allá

Una de las estrategias más eficaces para reducir el contenido de cemento es el uso de materiales cementantes suplementarios (MCA), en particular puzolanas. Una puzolana es un material silíceo o aluminoso que, en sí mismo, posee poco o ningún valor cementante pero que, en forma finamente dividida y en presencia de humedad, reacciona químicamente con hidróxido de calcio a temperaturas ordinarias para formar compuestos que poseen propiedades cementantes.

¿De dónde procede el hidróxido de calcio? Es un subproducto natural de la hidratación del cemento Portland. En una mezcla de hormigón estándar, este hidróxido de calcio contribuye poco a la resistencia final e incluso puede ser una fuente de problemas de durabilidad a largo plazo. Cuando se introduce una puzolana como las cenizas volantes, se produce una especie de alquimia. Recoge este subproducto "residual" y lo transforma en hidrato de silicato cálcico (C-S-H) adicional, el mismo "pegamento" que da al hormigón su resistencia.

Las cenizas volantes, un subproducto de las centrales eléctricas de carbón, son la puzolana más utilizada en la producción de bloques. Como señalan los expertos del sector, la adición de materiales como las cenizas volantes puede mejorar las propiedades del bloque. Sustituir 15-30% del cemento Portland por cenizas volantes puede reportar numerosas ventajas. En primer lugar, reduce directamente la energía incorporada y la huella de carbono del bloque. En segundo lugar, las finas partículas esféricas de las cenizas volantes mejoran la trabajabilidad de la mezcla de hormigón, permitiendo que fluya más fácilmente en las intrincadas partes de un molde. Este efecto de "rodamiento de bolas" significa que se necesita menos energía vibratoria para una compactación completa. En tercer lugar, la reacción puzolánica es un proceso lento y gradual. El resultado es una microestructura más densa y menos permeable en el bloque curado, lo que se traduce en una mayor resistencia a largo plazo y una mayor resistencia al ataque químico y a la eflorescencia. Otras puzolanas, como la escoria granulada de alto horno (GGBS) de la industria siderúrgica o el humo de sílice de la producción de silicio, ofrecen beneficios similares y cada vez están más disponibles en muchas regiones.

Selección de áridos para una mezcla más ecológica

Aunque el cemento es el ingrediente que más energía consume, los áridos -arena y piedra triturada- constituyen la mayor parte de la mezcla de hormigón. La energía consumida en la extracción, trituración y transporte de estos materiales vírgenes no es insignificante. Por tanto, un enfoque holístico de la tecnología de producción de bloques que ahorre energía debe tener en cuenta el abastecimiento de áridos.

El uso de áridos de hormigón reciclado (RCA) es una estrategia poderosa. El hormigón demolido de viejos edificios e infraestructuras puede triturarse y cribarse para producir áridos adecuados para la producción de nuevos bloques. Con esta práctica se consiguen dos objetivos: desviar grandes cantidades de material de los vertederos y reducir la demanda de piedra virgen de cantera. La energía necesaria para procesar los RCA suele ser menor que la necesaria para extraer y procesar nuevos áridos. Aunque el uso de RCA puede requerir algunos ajustes en el diseño de la mezcla para tener en cuenta su mayor absorción, las modernas máquinas de fabricación de bloques, con su preciso control de la compactación, pueden acomodar fácilmente estos materiales, produciendo bloques de alta calidad que cumplen todos los requisitos estructurales.

Otra vía es el uso de áridos ligeros. Materiales como la arcilla expandida, el esquisto, la piedra pómez o incluso ciertos tipos de residuos industriales procesados pueden sustituir a la piedra tradicional. Estos áridos crean bloques mucho más ligeros que los bloques de hormigón estándar. Esta ligereza se traduce en un ahorro de energía en todas las etapas posteriores de la vida del edificio. Significa que se necesita menos energía para transportar los bloques a la obra. Significa que los trabajadores de la construcción pueden manipularlos más fácilmente, lo que mejora potencialmente la productividad. Y lo que es más importante, muchos áridos ligeros tienen propiedades superiores de aislamiento térmico. Un edificio construido con bloques ligeros necesitará menos energía para calefacción y refrigeración durante toda su vida útil, lo que representa un enorme ahorro energético a largo plazo que se extiende mucho más allá de la fábrica.

El papel de la planta de hormigón

El proceso de combinación de cemento, áridos, agua y aditivos se realiza en la planta de dosificación. Una planta de dosificación ineficiente e imprecisa puede socavar todos los demás esfuerzos de ahorro energético. Es la cocina donde se prepara la receta del hormigón, y la precisión es primordial.

Una moderna planta de dosificación controlada por ordenador utiliza células de carga de alta precisión para pesar cada ingrediente sólido y caudalímetros digitales para medir el agua y los aditivos líquidos. Esta precisión es fundamental. Si se añade demasiado cemento, se desperdicia directamente el material más caro y que más energía consume. Si se añade demasiado poco, los bloques pueden no alcanzar la resistencia requerida, lo que provoca rechazos. Si la proporción agua-cemento no es constante, la trabajabilidad de la mezcla variará, causando problemas en la máquina bloquera y dando lugar a bloques de calidad desigual.

Además, la eficacia de la propia mezcladora desempeña un papel importante. Las mezcladoras planetarias o de paletas de doble eje están diseñadas para crear una mezcla rápida y homogénea con un aporte mínimo de energía. Garantizan que cada partícula de cemento se humedezca adecuadamente y que cada grano de arena se recubra, activando todo el potencial de los materiales cementosos. Un lote mal mezclado puede requerir más cemento para conseguir la misma resistencia o más energía de vibración para compactarse correctamente. Invertir en una planta de dosificación precisa y eficiente no es un extra opcional; es un componente fundamental de una estrategia tecnológica de producción de bloques realmente integrada y que ahorre energía. Garantiza que la formulación de la mezcla, cuidadosamente diseñada y de bajo consumo energético, se ejecute a la perfección en todo momento. Como uno de los líderes proveedores de máquinas bloquerasHemos visto de primera mano cómo un sistema integrado de planta de procesamiento por lotes y máquina bloquera transforma la eficiencia de una línea de producción.

| Comparación de funciones | Dosificación tradicional (por volumen) | Dosificación moderna (basada en el peso) |

|---|---|---|

| Método de medición | Cucharas, cargadoras, estimación visual | Células de carga controladas por ordenador, caudalímetros |

| Precisión | Baja a moderada (variación ±5-10%) | Alta (variación ±0,5-1%) |

| Residuos materiales | Alta, debido a la sobredosificación de cemento | Mínimo, gracias a una medición precisa |

| Coherencia | Deficiente, conduce a una fuerza de bloqueo variable | Excelente, garantiza una calidad uniforme del producto |

| Impacto energético | Indirectamente alto debido al cemento desperdiciado | Bajo, optimiza el uso del material |

| Requisitos laborales | Alta, depende del operador | Baja, altamente automatizada |

Revolucionar los procesos de curado para ahorrar el máximo de energía

Una vez que se forma un bloque, su viaje sólo está a medio camino. Los bloques recién moldeados son frágiles y aún no han desarrollado su resistencia estructural. Deben someterse a un proceso llamado curado, durante el cual tiene lugar la reacción química entre el cemento y el agua: la hidratación. Tradicionalmente, este proceso ha sido una de las fases de la producción de bloques que más energía consume. El método convencional consiste en colocar los bloques en un horno e inyectar grandes cantidades de vapor a baja presión para acelerar el proceso de hidratación, lo que permite que los bloques alcancen su resistencia de manipulación en menos de 24 horas. Aunque eficaz, este proceso consume enormes cantidades de combustible (gas, petróleo o carbón) o electricidad para generar el vapor, lo que lo convierte en un objetivo prioritario de optimización en cualquier programa serio de tecnología de producción de bloques que ahorre energía.

Más allá del vapor: La cámara de curado de baja energía

El defecto fundamental del curado tradicional con vapor es que añade una enorme cantidad de energía externa a un proceso que genera la suya propia de forma natural. La hidratación del cemento es una reacción exotérmica; produce calor. En un entorno al aire libre o sin aislamiento, este valioso calor simplemente se pierde en la atmósfera. Un enfoque más inteligente consiste en capturar y utilizar este calor autogenerado.

Este es el principio en el que se basan las modernas cámaras de curado aisladas. En lugar de un horno de vapor, imagínese un edificio o recinto grande, bien sellado y muy aislado. Las estanterías de bloques frescos se trasladan a esta cámara y se cierran las puertas. El calor generado por los miles de bloques comienza a calentar el aire del interior de la cámara. La humedad que se evapora de los bloques aumenta la humedad. En esencia, los bloques crean su propio entorno ideal de curado. Los paneles aislantes de alta calidad minimizan la pérdida de calor hacia el exterior, lo que permite que la temperatura interior aumente hasta los 40-50°C y la humedad supere los 90%, condiciones muy similares a las de un horno de vapor, pero logradas casi sin aporte de energía externa.

En climas más cálidos, como los que predominan en Oriente Medio y el Sudeste Asiático, este método es especialmente eficaz. Las altas temperaturas ambientales hacen que se necesite aún menos generación de calor interno para alcanzar el estado de curado ideal. Aunque el tiempo de curado puede ser ligeramente más largo que con la inyección agresiva de vapor (quizás 36-48 horas para alcanzar la resistencia total de manipulación), el ahorro de energía es espectacular, superando a menudo los 90% en comparación con el curado tradicional con vapor. Este método transforma el curado de un coste operativo importante en un proceso pasivo, controlado y prácticamente gratuito.

Curado por carbonatación: Convertir el CO2 en fuerza

Un enfoque aún más revolucionario, que está pasando del laboratorio a la aplicación comercial en 2025, es el curado por carbonatación mineral. Este proceso representa un cambio de paradigma, ya que convierte un pasivo -el dióxido de carbono (CO2)- en un activo. En lugar de utilizar el calor y la humedad para facilitar la hidratación del cemento, esta técnica consiste en exponer los bloques de hormigón fresco a una corriente concentrada de CO2.

La química es fascinante. El CO2 reacciona con el hidróxido de calcio (el mismo subproducto al que se dirigen las puzolanas) para formar carbonato cálcico, es decir, piedra caliza. Este mineral recién formado se deposita en los poros del hormigón, aumentando significativamente su densidad y resistencia. Este proceso puede producirse muy rápidamente, en cuestión de horas y no de días.

Las ventajas son tres. En primer lugar, ofrece una vía hacia el curado de energía casi nula, ya que a menudo puede realizarse a temperatura ambiente. En segundo lugar, secuestra permanentemente CO2 dentro del bloque. Un bloque de hormigón estándar puede absorber una cantidad significativa de CO2 en peso durante el curado por carbonatación, transformándolo de un producto que emite carbono en uno que lo almacena. Para los productores de mercados con impuestos sobre el carbono o regímenes de comercio de derechos de emisión, esto puede crear una fuente de ingresos totalmente nueva o proporcionar valiosos créditos de carbono. En tercer lugar, los bloques resultantes suelen presentar una durabilidad superior, con menor permeabilidad y mayor resistencia a los sulfatos y otros ataques químicos. Aunque la configuración inicial requiere una fuente de CO2 (que puede capturarse de gases de combustión industriales o de otras fuentes) y una cámara bien sellada, los beneficios económicos y medioambientales a largo plazo son convincentes. Es la máxima expresión de la tecnología de producción de bloques con ahorro de energía, que va más allá de la mera eficiencia para crear un producto activamente beneficioso para el medio ambiente.

La economía del curado

La elección del método de curado tiene un impacto directo y sustancial en la rentabilidad de una fábrica de bloques. Para tomar una decisión con conocimiento de causa, es esencial comparar los distintos métodos no sólo en lo que respecta al consumo de energía, sino también a la inversión inicial, los costes operativos y la calidad del producto final. Entendiendo nuestra filosofía de calidad e innovación significa reconocer que la tecnología más avanzada es la que ofrece el mejor valor del ciclo de vida.

| Método de curado | Consumo de energía (kWh/tonelada) | Tiempo de curado (horas) | Inversión inicial | Impacto medioambiental |

|---|---|---|---|---|

| Curado al vapor tradicional | 50 – 100 | 18 – 24 | Moderado (caldera, tuberías) | Alta (uso de combustibles fósiles, emisiones) |

| Curado en ambiente aislado | 5 – 10 | 36 – 72 | Bajo a moderado (cobertizo aislado) | Muy bajo |

| Curado por carbonatación | < 5 | 4 – 24 | Alta (cámara, suministro de CO2) | Negativo (captura de CO2) |

Como ilustra la tabla, aunque el curado tradicional con vapor ofrece velocidad, tiene un elevado coste energético y medioambiental. El curado en ambiente aislado representa un "punto dulce" para muchos productores, ya que ofrece un ahorro energético espectacular con una inversión relativamente modesta. El curado por carbonatación, aunque requiere un mayor desembolso inicial, presenta la solución más avanzada, sostenible y potencialmente rentable a largo plazo. La elección depende de la disponibilidad de capital del productor, de los costes energéticos locales y de su visión estratégica de la sostenibilidad.

Integración de automatización inteligente y tecnología sin palés

Los procesos físicos y químicos de la producción en bloque son una cara de la moneda de la eficiencia; el flujo logístico de materiales y productos a través de la fábrica es la otra. Cada movimiento innecesario, cada momento de inactividad, cada caso de error humano representa un derroche de energía. La integración de la automatización inteligente, impulsada por sofisticados sistemas de control, y la adopción de conceptos logísticos revolucionarios como la producción sin palés son componentes críticos de una estrategia global de tecnología de producción en bloque que ahorre energía. Se trata de crear una fábrica que no sólo trabaje duro, sino que trabaje de forma inteligente, orquestando un flujo continuo desde la materia prima hasta el producto acabado con un desperdicio mínimo.

El cerebro de la operación: Sistemas de control PLC

En el corazón de cualquier fábrica automatizada moderna se encuentra el controlador lógico programable (PLC). El PLC es el ordenador industrial que actúa como sistema nervioso central de toda la línea de producción. Recibe entradas de cientos de sensores -interruptores de proximidad, transductores de presión, sondas de temperatura, codificadores de motor- y ejecuta una lógica preprogramada para controlar todas las salidas: motores, válvulas hidráulicas, cilindros neumáticos y cintas transportadoras.

En el contexto de la tecnología de producción de bloques que ahorra energía, el papel del PLC es profundo. Garantiza que cada pieza del equipo funcione sólo cuando es necesario. Las cintas transportadoras no funcionan en vacío. La mezcladora no se revuelve cuando el lote está listo. La máquina de bloques no permanece inactiva entre ciclos. Este funcionamiento preciso y controlado por eventos elimina una enorme fuente de consumo de energía "vampírica" habitual en plantas más antiguas y menos integradas.

Además, el PLC se encarga de optimizar el propio ciclo de producción. Al supervisar la presión hidráulica y las corrientes del motor en tiempo real, puede realizar microajustes en el perfil de vibración y los tiempos de prensado para garantizar una calidad constante de los bloques utilizando la mínima energía necesaria. Puede almacenar cientos de "recetas" para distintos tipos de bloques y diseños de mezcla, lo que permite realizar cambios instantáneos sin los ajustes manuales del pasado, que consumen mucho tiempo y son propensos a errores. Las capacidades de diagnóstico de un sistema PLC moderno son también una característica clave para el ahorro de energía. Puede alertar a los operarios de una válvula hidráulica con fugas, un cojinete de motor sobrecalentado o una cinta transportadora que patina, todos ellos problemas que, si no se controlan, provocan un derroche de energía y posibles averías. El PLC transforma la línea de producción de un conjunto de máquinas individuales en un organismo único, cohesionado y autooptimizado.

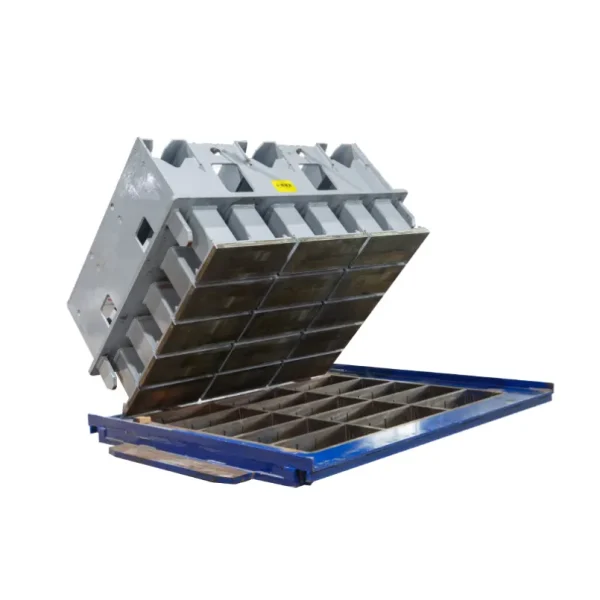

La revolución sin palés: Prensado hidráulico estático

Durante décadas, el modelo estándar de producción de bloques consistía en formar los bloques en un palé de acero o madera. A continuación, este palé se transportaba en una vagoneta o en un sistema transportador hasta un estante de curado, donde permanecía durante un día o más. Tras el curado, el palé se trasladaba a un cubo, se retiraban los bloques y el palé vacío se limpiaba y se devolvía a la máquina de bloques para comenzar de nuevo el ciclo. Este sistema de circulación de palés es un bucle logístico complejo que consume mucha energía. En él intervienen múltiples transportadores, elevadores, descensores y vagonetas de transferencia, todos ellos consumidores de electricidad. Los propios palés suponen un gasto importante, ya que requieren un mantenimiento y una sustitución periódicos.

Una innovación revolucionaria que reduce drásticamente este coste energético y de capital es la producción sin paletas, a menudo asociada a las prensas hidráulicas estáticas de bloques. A diferencia de las máquinas tradicionales de tipo QT, en las que la caja del molde vibra, en muchos diseños de prensas estáticas la máquina está fija. La magia está en la manipulación. En lugar de depositar los bloques en un palé móvil, un sistema de pinzas automatizado o un carro de transferencia especializado recoge toda la capa de bloques recién prensados y los coloca directamente en un suelo de curado fijo o en una cámara de curado estática. Los bloques se colocan en formación apretada, una capa sobre otra (con pequeños espacios para la circulación del aire).

El ahorro energético es inmediato y sustancial. Se elimina todo el circuito de circulación de palés. No hay transportadores de retorno de palés, ni almacenes de palés, ni limpiadores de palés. Esto puede reducir el consumo eléctrico auxiliar de una planta en 20-40%. El ahorro de costes de capital también es inmenso, ya que una planta típica puede requerir miles de costosos palés de acero. Este enfoque simplifica todo el diseño de la fábrica, reduce el número de piezas móviles y, en consecuencia, disminuye los requisitos de mantenimiento. Se trata de una filosofía de fabricación ajustada aplicada a la producción de bloques, y una piedra angular de la tecnología de producción de bloques de última generación que ahorra energía. El control preciso que ofrece la alta calidad, moldes personalizados para ladrillos de cemento es esencial en estos sistemas para garantizar que los bloques puedan manipularse y apilarse sin sufrir daños.

Auditoría energética de los sistemas automatizados frente a los manuales

El efecto acumulativo de la automatización en el consumo de energía se comprende mejor desglosando el proceso de producción en sus etapas constituyentes y comparando una planta tradicional semiautomática con una moderna totalmente automatizada. Las diferencias son notables y ponen de relieve el poder de un enfoque integrado.

| Fase de producción | Sistema semiautomático (consumo de energía) | Sistema totalmente automatizado (consumo de energía) | Ahorro (%) |

|---|---|---|---|

| Dosificación de materiales | Manual/temporizado; incoherente | PLC/Basado en el peso; optimizado | 10-15% |

| Formación de bloques | Motores de velocidad fija; ajustes manuales | Control VFD; optimización PLC | 25-40% |

| Transporte en bloque | Sistema de circulación de palés | Sistema de transferencia sin palés | 50-80% |

| Control del curado | Funcionamiento manual de la caldera de vapor | Cámara de ambiente/CO2 automatizada | 70-95% |

| Apilamiento de bloques | Cubadora manual o semiautomática | Cubicación y envasado robotizados | 15-25% |

| Tiempo de inactividad/Coordinación | Elevado, debido a las lagunas del proceso | Mínimo, debido a la integración del sistema | 90%+ |

Este cuadro demuestra claramente que el ahorro no se limita a una sola máquina, sino que se produce en toda la cadena de producción. El PLC actúa como director de orquesta, asegurándose de que cada sección de la orquesta toca en el momento perfecto, eliminando las notas discordantes del derroche de energía. El paso a un sistema sin palés es como rediseñar la sala de conciertos para conseguir una acústica perfecta, mejorando fundamentalmente la eficiencia de toda la actuación. La integración de la automatización inteligente no consiste simplemente en sustituir mano de obra, sino en rediseñar todo el proceso para conseguir la máxima eficacia y el mínimo despilfarro.

Adoptar una estrategia holística de mantenimiento y excelencia operativa

Invertir en la tecnología más avanzada de producción de bloques que ahorre energía es un primer paso fundamental. Sin embargo, la tecnología por sí sola no es la panacea. Una máquina de última generación mal mantenida y manejada por un equipo sin formación perderá rápidamente su ventaja en eficiencia. El último elemento, y quizá el más crucial, de una estrategia de ahorro energético de éxito es la adopción de una cultura holística de excelencia operativa. Esto abarca un enfoque previsor del mantenimiento, una profunda inversión en capital humano y un compromiso implacable con la supervisión y la mejora continua. Es este software humano y organizativo el que libera todo el potencial del hardware.

Mantenimiento predictivo: Solucionar los problemas antes de que ocurran

El modelo tradicional de mantenimiento en muchas fábricas es reactivo: cuando algo se rompe, se arregla. Este planteamiento es ineficaz y costoso. Una avería no sólo conlleva una pérdida de producción, sino que a menudo se produce en un momento de máxima actividad, causando el máximo trastorno. Una máquina que funciona con un componente defectuoso -un rodamiento desgastado, un filtro obstruido, una manguera hidráulica con fugas- casi siempre consume más energía que una máquina en buen estado. La fricción de un cojinete en mal estado obliga al motor a trabajar más. Una fuga hidráulica hace que la bomba funcione más tiempo para mantener la presión. Son ladrones silenciosos de energía.

Un enfoque más avanzado es el mantenimiento preventivo, en el que las tareas se realizan según un calendario fijo. Esto es mejor, pero también puede suponer un despilfarro, ya que a menudo las piezas se sustituyen en función de un calendario genérico y no de su estado real. El mantenimiento predictivo (PdM) es la regla de oro, facilitada por la moderna tecnología de sensores.

En una estrategia de PdM, los componentes críticos de la máquina de fabricación de bloques y los equipos asociados se equipan con sensores. Los sensores de vibración de los cojinetes de motores y bombas pueden detectar cambios mínimos en su firma que indican desgaste mucho antes de que se produzca un fallo. Los sensores de temperatura pueden indicar el sobrecalentamiento de los componentes. Los transductores de presión del sistema hidráulico pueden detectar fugas internas. Los sensores de análisis de aceite pueden detectar contaminantes que indican desgaste. Todos estos datos se introducen en un sistema de supervisión que utiliza algoritmos para predecir cuándo es probable que falle un componente. Entonces se puede programar el mantenimiento para un tiempo de inactividad planificado, pedir la pieza exacta con antelación y realizar la reparación antes de que se produzca un fallo o un derroche importante de energía. Este enfoque basado en los datos garantiza que toda la línea de producción funcione siempre con la máxima eficiencia diseñada. Transforma el mantenimiento de un centro de costes en una herramienta estratégica para la gestión de la energía y la fiabilidad.

El elemento humano: Formación de operarios para aumentar la eficacia

Una línea de producción totalmente automatizada no elimina la necesidad de personal cualificado, sino que cambia la naturaleza de los conocimientos necesarios. El operario de una planta de bloques moderna es menos un trabajador manual y más un gestor de sistemas. Su capacidad para comprender y optimizar el sistema repercute directamente en el consumo de energía.

La formación integral debe ir más allá de los botones básicos de "arranque" y "parada". Los operarios deben comprender el "por qué" de las funciones de la máquina. Por ejemplo, deben recibir formación para reconocer las señales visuales y auditivas de una mezcla de hormigón óptima. Una mezcla demasiado húmeda o demasiado seca requerirá más energía para compactarse y puede dar lugar a bloques de mala calidad. Deben comprender la relación entre los ajustes de frecuencia de vibración y los tipos de áridos utilizados. Utilizar una vibración de alta frecuencia adecuada para arena fina en una mezcla con áridos gruesos puede resultar ineficaz e ineficiente.

La formación también debe inculcar una cultura de concienciación energética. Esto incluye hábitos sencillos pero eficaces, como asegurarse de que las máquinas se apagan correctamente durante los descansos o al final del turno, en lugar de dejarlas al ralentí. Significa facultar a los operarios para que informen de las anomalías que observen: un ruido inusual, una pequeña fuga, una cinta transportadora que parece tener problemas. Cuando los operarios se ven a sí mismos como guardianes de la eficiencia del sistema, se convierten en una parte activa e inestimable del ecosistema de la tecnología de producción de bloques que ahorra energía. Invertir en su formación es invertir en el rendimiento a largo plazo de toda la planta.

Cerrar el bucle: Supervisión energética y mejora continua

El viejo adagio de la gestión, "No se puede gestionar lo que no se mide", es profundamente cierto cuando se trata de la energía. Una estrategia verdaderamente holística requiere un sistema sólido para controlar el consumo de energía y un proceso formal para actuar en función de esa información.

Esto empieza con la submedición. En lugar de limitarse a la factura principal de toda la fábrica, deben instalarse contadores de energía específicos en los principales equipos: la mezcladora de la planta de hormigón, la bloquera principal, los compresores de aire, el sistema de curado y la línea de cubicación. Estos datos detallados permiten saber dónde, cuándo y cómo se utiliza la energía. Permite a la dirección establecer una línea de base del consumo de energía por bloque producido.

Con esta base de referencia, puede comenzar el proceso de mejora continua. Los datos pueden revelar que el compresor de aire consume una cantidad desproporcionada de energía, lo que da lugar a una auditoría para detectar fugas en los conductos neumáticos. También puede mostrar que el consumo de energía por bloque se dispara durante determinados turnos, lo que da lugar a una investigación y a un reciclaje específico de ese personal. Cuando se realiza un cambio -por ejemplo, ajustar un diseño de mezcla o reprogramar un perfil de vibración-, los datos energéticos proporcionan información inmediata sobre si el cambio ha tenido éxito. Este bucle de retroalimentación basado en datos, que a menudo se visualiza en los cuadros de mando de la sala de control, crea un círculo virtuoso. Los éxitos se identifican y estandarizan. Se revelan continuamente nuevas oportunidades de ahorro. Garantiza que la búsqueda de la eficiencia energética no sea un proyecto puntual, sino una parte integral y continua de la cultura operativa de la empresa.

PREGUNTAS FRECUENTES

¿Cuál es la principal diferencia entre una máquina de la serie QT y una prensa hidráulica estática? Una máquina de la serie QT suele ser una máquina de fabricación de bloques totalmente automática que combina presión hidráulica con vibración intensa. La propia caja del molde vibra para compactar el material, y los bloques acabados se producen en palés que luego circulan por un sistema de curado. Una prensa hidráulica estática, en cambio, suele utilizar una presión inmensa con menos énfasis en la vibración. Muchas prensas estáticas modernas forman parte de sistemas sin palés, en los que los bloques son manipulados directamente por pinzas y colocados en el suelo para su curado, eliminando la necesidad de un sistema de circulación de palés.

¿Cuánta energía puedo ahorrar de forma realista utilizando cenizas volantes en mi mezcla de hormigón? El ahorro es doble. Directamente, al sustituir 20% de su cemento Portland por cenizas volantes, está reduciendo la energía incorporada de su bloque en un margen significativo, ya que la producción de cemento es muy intensiva en energía. Indirectamente, las propiedades de las cenizas volantes suelen mejorar la trabajabilidad del hormigón, lo que puede permitirle reducir la energía vibratoria necesaria para la compactación entre 5 y 10%. El ahorro exacto depende del diseño de la mezcla y del equipo.

¿El curado por carbonatación es caro de instalar y es adecuado para todas las regiones? La inversión inicial para el curado por carbonatación es superior a la de los métodos tradicionales. Requiere una cámara bien sellada capaz de manejar CO2 a presión y una fuente fiable del gas. Sin embargo, los costes operativos son extremadamente bajos y, en regiones con impuestos o créditos de carbono, puede convertirse en una fuente de ingresos. Es más adecuado para productores situados cerca de fuentes industriales de CO2 (como centrales eléctricas u hornos de cemento) para minimizar los costes de transporte del gas.

¿Necesito ingenieros altamente cualificados para manejar una línea de producción de bloques totalmente automática? No se necesitan necesariamente ingenieros titulados, pero sí operadores o técnicos de sistemas bien formados. El conjunto de habilidades pasa del trabajo manual a la supervisión de procesos y la resolución de problemas. Los operarios deben sentirse cómodos con las interfaces informáticas (PLC), comprender los principios del proceso de producción y estar capacitados para reconocer y diagnosticar fallos del sistema. La automatización de la máquina se encarga de las tareas repetitivas, mientras que el operario humano gestiona el sistema en su conjunto.

¿Cuál es la vida útil típica de una bloquera moderna y bien mantenida? Una máquina para hacer bloques de alta calidad de un fabricante reputado, como las detalladas por un profesional proveedor de máquinas de bloques en Chinaestá construida para durar. Con un programa de mantenimiento predictivo adecuado y la sustitución periódica de las piezas de desgaste (como los revestimientos del molde y los cabezales del pisón), el bastidor principal y los sistemas hidráulicos pueden tener una vida útil de 15 a 25 años o incluso más. Un mantenimiento constante es la clave de la longevidad y la eficacia sostenida.

¿Puedo utilizar la arena y los áridos locales disponibles en mi región, por ejemplo, en los EAU o Malasia? Absolutamente. Una parte fundamental de la creación de una nueva línea de producción de bloques es probar y analizar las materias primas locales. Las propiedades de la arena y la piedra triturada pueden variar considerablemente de una región a otra. Un buen proveedor de maquinaria le ayudará a crear diseños de mezcla específicos y a programar los ajustes de vibración y presión de la máquina para optimizar el rendimiento con los materiales locales, garantizando así la producción de bloques de alta calidad que cumplan las normas locales.

¿Cuáles son las principales ventajas de un sistema de producción sin palés? Las principales ventajas son un importante ahorro de costes y energía. Se elimina el enorme gasto de capital que supone comprar miles de palés de acero o madera. Se ahorra la energía consumida por los complejos sistemas de transporte necesarios para hacer circular esos palés. También simplifica la distribución de la fábrica, reduce los puntos de mantenimiento y minimiza la mano de obra asociada a la manipulación y limpieza de los palés.

Conclusión

El camino hacia un futuro más sostenible y rentable en la fabricación de bloques está pavimentado con decisiones inteligentes, no sólo con maquinaria potente. Dominar la tecnología de producción de bloques que ahorra energía en 2025 es un esfuerzo que afecta a todas las facetas de la operación. Comienza con el corazón mecánico de la planta, adoptando la precisión de la hidráulica moderna y la delicadeza de la vibración de frecuencia variable. Se extiende a la propia química del producto, reformulando cuidadosamente las mezclas de hormigón con materiales sostenibles como cenizas volantes y áridos reciclados. El camino continúa con la reimaginación de procesos tradicionales, como el cambio de hornos de vapor que consumen mucha energía por cámaras de curado pasivas que capturan el calor. Exige un salto en el pensamiento logístico, integrando la automatización inteligente y los sistemas sin palés para crear un flujo ágil y eficiente. Por último, culmina con una estrategia centrada en el ser humano de mantenimiento predictivo y aprendizaje continuo, reconociendo que la tecnología más sofisticada sólo es tan eficaz como las personas que la gestionan. Adoptar esta filosofía holística no consiste simplemente en reducir la factura de la luz, sino en construir una empresa más resistente, competitiva y responsable, preparada para el éxito a largo plazo en un mundo en constante evolución.