La Guía 2025 para el Desarrollo Sostenible de Equipos de Construcción: 5 mejoras probadas para su bloquera

21 de octubre de 2025

Resumen

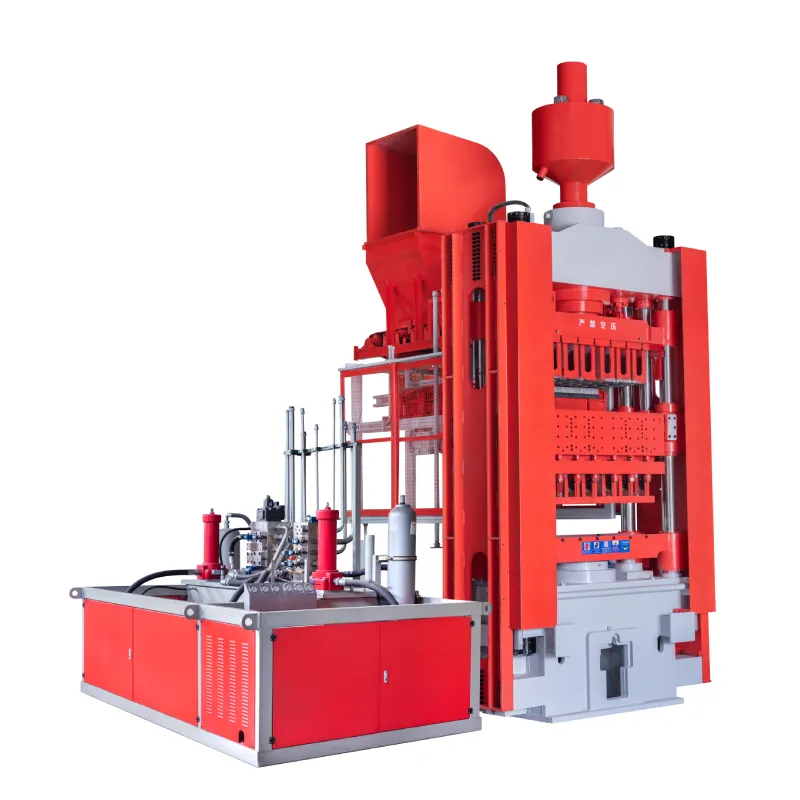

La industria mundial de la construcción está experimentando una transformación significativa, impulsada por un imperativo creciente de responsabilidad medioambiental y eficiencia económica. Este cambio es especialmente pronunciado en las regiones de rápido desarrollo del Sudeste Asiático y Oriente Medio, donde la demanda de soluciones ecológicas para la construcción es cada vez mayor. Este análisis examina la trayectoria del desarrollo de equipos de construcción sostenible, centrándose en la maquinaria para la producción de bloques de hormigón. Evalúa cinco actualizaciones tecnológicas fundamentales que mejoran el rendimiento ecológico y económico de las modernas máquinas de fabricación de bloques, como la serie QT y las prensas hidráulicas estáticas. Estos avances incluyen la integración de sofisticados sistemas de reciclaje de materiales, avances en el funcionamiento energéticamente eficiente, la implantación de la automatización inteligente para la reducción de residuos, la adopción de métodos de conservación del agua de circuito cerrado y la ingeniería de moldes duraderos y de alta precisión. El examen revela que estas innovaciones no son meras mejoras incrementales, sino que representan una reorientación fundamental del proceso de fabricación, permitiendo la producción de materiales de construcción de alta calidad y bajo impacto que se alinean con los principios de una economía circular.

Principales conclusiones

- Integrar materiales reciclados como las cenizas volantes para reducir los residuos y los costes de las materias primas.

- Actualice a sistemas de servomotor para reducir el consumo de energía hasta 30%.

- Utilice la automatización inteligente para una dosificación precisa, minimizando el desperdicio de material y los errores.

- Implantar el reciclaje de agua en circuito cerrado para conservar un recurso vital en la producción.

- Invierta en moldes duraderos y tratados térmicamente para prolongar su vida útil y reducir los costes de sustitución.

- El desarrollo de equipos de construcción sostenibles es una estrategia clave para liderar el mercado.

- Calcule el ROI a largo plazo de la tecnología ecológica para obtener una ventaja empresarial competitiva.

Índice

- El cambiante panorama de la construcción: Por qué la sostenibilidad ya no es opcional

- Mejora 1: Sistemas avanzados de reciclaje de materiales e integración de residuos

- Actualización 2: Revolucionar la eficiencia energética en la producción de bloques

- Actualización 3: El poder de la automatización y los controles inteligentes para la precisión y la reducción de residuos

- Actualización 4: Tecnologías de conservación del agua en la fabricación de bloques de hormigón

- Mejora 5: Moldes y herramientas duraderos y de alta precisión para una mayor vida útil

- Preguntas más frecuentes (FAQ)

- Conclusión

- Referencias

El cambiante panorama de la construcción: Por qué la sostenibilidad ya no es opcional

El terreno sobre el que construimos está cambiando, no sólo físicamente, sino también desde el punto de vista económico y ético. Durante décadas, la narrativa de la construcción fue la del volumen y la velocidad, un testimonio de la ambición humana grabada en hormigón y acero. Sin embargo, en 2025, ese relato parece incompleto, casi arcaico. Se está escribiendo un nuevo capítulo, en el que la calidad de nuestro desarrollo se mide no sólo por su altura o anchura, sino por su huella, o por la falta de ella. Esta transición hacia un modo de construcción más consciente no es una tendencia pasajera; es una reorientación fundamental de la industria, una respuesta a una confluencia de presiones que son particularmente agudas en los dinámicos mercados del Sudeste Asiático y Oriente Medio. Comprender este cambio es el primer paso para apreciar la profunda importancia del desarrollo de equipos de construcción sostenibles.

Imagine que es director de un proyecto en Dubai o promotor en Manila. El horizonte es un lienzo en perpetuo movimiento, con grúas que pintan a diario nuevas siluetas contra el cielo. Este auge está impulsado por la diversificación económica, el crecimiento de la población y un fuerte impulso de modernización. Sin embargo, este crecimiento viene acompañado de una mayor conciencia de sus consecuencias. Las materias primas que extraemos, la energía que consumimos y los residuos que generamos ya no son externalidades abstractas; son costes tangibles en un balance, puntos de controversia en las revisiones normativas y asuntos de conciencia pública.

Impulsores económicos en el Sudeste Asiático y Oriente Medio

Los argumentos económicos a favor de la sostenibilidad nunca han sido tan convincentes. Al principio, la "construcción ecológica" se consideraba un lujo, un gasto añadido para un nicho de mercado. Esa percepción está siendo desmontada por la cruda realidad económica. La volatilidad del precio de las materias primas, como la arena y el cemento, hace que depender de recursos vírgenes sea una propuesta arriesgada. El coste de la energía, un gasto operativo importante en la fabricación, sigue subiendo. Los impuestos de vertido y las tasas de eliminación de residuos son cada vez más punitivos.

En este contexto, el desarrollo de equipos de construcción sostenibles ofrece una línea directa hacia una mayor rentabilidad. Una máquina que puede incorporar residuos de construcción y demolición (C&D) o subproductos industriales como cenizas volantes no es sólo una herramienta medioambiental; es un escudo contra las crisis de los precios de las materias primas. Una máquina hidráulica de prensado de bloques que utiliza un servomotor en lugar de una bomba hidráulica convencional puede reducir drásticamente las facturas de electricidad, lo que aumenta directamente los beneficios del operador. No se trata de ganancias marginales. Representan un giro estratégico hacia un modelo de negocio más resistente y rentable. El propio mercado está recompensando este giro. Un grupo cada vez mayor de inversores, inquilinos corporativos y compradores de viviendas están mostrando una clara preferencia por los inmuebles que cuentan con certificaciones ecológicas, al entender que estos edificios prometen menores costes operativos y un entorno vital más saludable.

Presiones normativas y certificaciones de construcción ecológica

Los gobiernos de ambas regiones ya no son observadores pasivos. Reconociendo lo que está en juego desde el punto de vista medioambiental y económico, están aplicando códigos de construcción y normativas medioambientales más estrictos. En los EAU, iniciativas como el Sistema de Calificación Estidama Pearl de Abu Dhabi y la Normativa de Construcción Ecológica de Dubai están estableciendo puntos de referencia firmes para la eficiencia de los recursos. Del mismo modo, los países del sudeste asiático, como Singapur con su sistema de la Marca Verde, están creando un panorama normativo en el que la sostenibilidad es un requisito previo para la aprobación, no una ocurrencia tardía.

Estos marcos crean un poderoso incentivo descendente para contratistas y fabricantes. Para competir por grandes proyectos del sector público y privado y ganarlos, hay que ser capaz de suministrar materiales que cumplan estos estrictos criterios. Aquí es donde las capacidades de su maquinaria se convierten en su ventaja competitiva. ¿Puede su máquina de fabricación de bloques de hormigón producir bloques con un porcentaje específico de contenido reciclado? ¿Puede aportar documentación sobre el proceso de bajo consumo de energía y agua utilizado para crearlos? Estas preguntas son ahora fundamentales en los procesos de contratación y licitación. La evolución del desarrollo de equipos de construcción sostenible está directamente ligada a ayudar a las empresas a responder "sí" a estas preguntas con confianza. Certificaciones como LEED (Leadership in Energy and Environmental Design) y BREEAM (Building Research Establishment Environmental Assessment Method) actúan como normas mundiales, y alinear los métodos de producción con sus requisitos de acreditación abre un segmento de mercado de primera calidad.

El imperativo moral y medioambiental

Más allá de las hojas de cálculo y los documentos normativos, este cambio tiene una dimensión más profunda y humana. Los efectos tangibles de la degradación medioambiental ya no son noticias lejanas. El efecto isla de calor urbano, la contaminación del aire y el agua y las montañas visibles de residuos de la construcción son realidades cotidianas para millones de personas. Hay un creciente sentido de responsabilidad colectiva, un reconocimiento de que la forma en que construimos tiene un impacto directo en la salud de nuestras comunidades y en el legado que dejamos a las generaciones futuras.

Este imperativo moral fomenta un entorno de innovación. Reta a ingenieros y fabricantes a pensar más allá de la función inmediata de una máquina y a considerar todo su ciclo de vida. Nos pide que veamos los residuos no como algo que hay que desechar, sino como un recurso que hay que reintegrar. Nos obliga a ver la energía y el agua no como insumos infinitos, sino como recursos preciosos que hay que conservar con ingenio. La búsqueda de un desarrollo sostenible de los equipos de construcción es, en este sentido, un ejercicio de ética aplicada. Se trata de alinear nuestra capacidad industrial con nuestros valores, creando herramientas que no sólo construyan estructuras, sino que también contribuyan a un mundo más habitable y resistente. Es una respuesta a la pregunta silenciosa pero persistente: ¿Cómo podemos construir el futuro sin pedírselo prestado a nuestros hijos?

Mejora 1: Sistemas avanzados de reciclaje de materiales e integración de residuos

En el corazón de cualquier proyecto de construcción hay una transformación de materiales. Los extraemos de la tierra -arena, grava, piedra caliza- y los transformamos en los cimientos de nuestras ciudades. Durante siglos, este proceso ha sido en gran medida lineal: extraer, utilizar, desechar. El resultado es un doble problema: el agotamiento de recursos naturales finitos y la creación de cantidades asombrosas de residuos de construcción y demolición (C&D). En 2025, este modelo no sólo es insostenible, sino que es económicamente insostenible. La primera frontera, y quizá la más impactante, en el desarrollo de equipos de construcción sostenibles es la capacidad de romper esta cadena lineal, convirtiendo los flujos de residuos en flujos de valor a través del reciclaje y la integración avanzados de materiales.

Piense en una planta tradicional de fabricación de bloques. Es una operación hambrienta, que demanda constantemente nuevos áridos y cemento. Imaginemos ahora la demolición de un viejo edificio a unos pocos kilómetros de distancia. Camiones cargados de hormigón triturado, ladrillos rotos y otros escombros son transportados a un vertedero, donde permanecerán durante siglos. Es una profunda desconexión. La solución está en crear un puente entre el lugar de la demolición y la fábrica de bloques, y la maquinaria moderna es ese puente.

El problema de los residuos de construcción y demolición (RCD)

Es difícil exagerar la magnitud del problema de los residuos de construcción y demolición. Puede suponer entre 101 y 301 toneladas de todos los residuos depositados en vertederos del mundo. En los paisajes rápidamente urbanizados del Sudeste Asiático y Oriente Medio, esta cifra es a menudo la más alta del espectro. Estos residuos no son sólo una monstruosidad, sino que representan una pérdida masiva de energía y recursos. La energía utilizada para extraer, procesar y transportar los materiales originales simplemente se tira a la basura. Los vertederos se llenan y el coste de la eliminación aumenta.

Además, la extracción incesante de áridos vírgenes como la arena y la grava conlleva su propio alto precio medioambiental. Puede provocar la erosión de los cauces fluviales, la destrucción de hábitats costeros y conflictos sociales por el uso del suelo. El reto, por tanto, es reconceptualizar los residuos de construcción y demolición. En lugar de verlos como un problema al final de su vida útil, debemos verlos como un recurso de alimentación, una forma de "minería urbana" que proporciona las materias primas para nuevas construcciones. Este cambio filosófico se está llevando a la práctica mediante la ingeniería deliberada de equipos de construcción sostenibles.

Integración de los áridos reciclados: De las cenizas volantes al hormigón triturado

La buena noticia es que muchos componentes de los residuos de C&D son perfectamente viables como sustitutos de los áridos vírgenes. El hormigón triturado, por ejemplo, se puede procesar y clasificar para sustituir una parte significativa de la grava y la arena naturales en una mezcla de hormigón. Los subproductos industriales ofrecen otro rico filón de oportunidades. Las cenizas volantes, un polvo fino subproducto de las centrales eléctricas de carbón, son un recurso especialmente valioso. Cuando se añade a una mezcla de hormigón, presenta propiedades puzolánicas, lo que significa que reacciona con el hidróxido de calcio (un subproducto de la hidratación del cemento) para formar compuestos cementosos adicionales. Esto no sólo reduce la cantidad de cemento necesaria -el componente más intensivo en carbono del hormigón-, sino que también puede mejorar la resistencia y durabilidad a largo plazo del producto final.

Otros materiales, como la escoria granulada de alto horno (GGBFS) procedente de la fabricación de acero o el humo de sílice de la producción de silicio, ofrecen ventajas similares. La clave está en disponer de equipos capaces de manejar la variabilidad de estos materiales. A diferencia de los áridos vírgenes, que son muy consistentes, los materiales reciclados pueden variar en tamaño, forma, contenido de humedad y composición química. Aquí es donde el diseño avanzado de la maquinaria se convierte en primordial.

Cómo manejan los materiales variables las modernas máquinas de la serie QT

La última generación de máquinas de bloques de hormigón totalmente automáticascomo la serie QT, se han diseñado específicamente para afrontar este reto. Van más allá del enfoque único de los modelos anteriores. Así es como lo hacen:

- Sistemas avanzados de dosificación y pesaje: La precisión lo es todo. Estas máquinas utilizan tolvas de áridos de varios depósitos, cada una de ellas equipada con células de carga de gran precisión. El sistema de control puede programarse para extraer proporciones específicas y variables de distintos materiales -por ejemplo, 60% de arena virgen, 30% de hormigón triturado y 10% de cenizas volantes- para cada lote. De este modo se garantiza un diseño coherente de la mezcla incluso cuando se utilizan varios insumos no convencionales.

- Mezcladoras obligatorias de alto rendimiento: No basta con mezclar estos diversos materiales. Una mezcladora obligatoria moderna, con sus potentes palas contrarrotantes, crea una acción forzada de cizallamiento y volteo. Esto garantiza que las finas partículas de cenizas volantes se dispersen por completo, que los áridos reciclados angulares se cubran adecuadamente con pasta de cemento y que se consiga una mezcla homogénea y trabajable en todo momento. Esto está muy lejos de las mezcladoras de tambor más antiguas y menos vigorosas.

- Tecnología de vibración adaptativa: El proceso de compactación también debe ser inteligente. La frecuencia y amplitud de vibración óptimas para una mezcla que contenga cenizas volantes ligeras es diferente de la de una mezcla con hormigón denso reciclado. Los sistemas modernos utilizan variadores de frecuencia (VFD) en sus motores de vibración. El operario puede ajustar con precisión o incluso programar previamente los perfiles de vibración para adaptarlos al diseño específico de la mezcla, asegurando la máxima compactación y densidad para cada tipo de bloque y garantizando así una resistencia y calidad constantes. Este nivel de control es fundamental para el éxito del desarrollo de equipos de construcción sostenible.

Un caso práctico: Convertir los escombros en beneficios

Consideremos un escenario hipotético pero realista. Una empresa de construcción de Jeddah (Arabia Saudí) invierte en una moderna planta de fabricación de bloques de la serie QT. Un importante proyecto de renovación urbana genera miles de toneladas de escombros de hormigón. En lugar de pagar tasas de vertido para eliminar estos residuos, la empresa instala una sencilla operación de trituración y cribado in situ. El árido de hormigón reciclado (RCA) procesado se transporta a su nueva planta de bloques.

Al sustituir 40% de sus áridos vírgenes por ACR y 15% de su cemento por cenizas volantes de origen local, la empresa consigue varios resultados notables. En primer lugar, sus costes de materias primas se reducen en más de 25%. En segundo lugar, genera una nueva fuente de ingresos cobrando una tasa de vertido (inferior a la del vertedero) por aceptar los escombros de demolición. En tercer lugar, los bloques que producen, que cumplen todos los requisitos de resistencia necesarios, pueden comercializarse como productos "verdes", lo que les permite conseguir un lucrativo contrato para suministrar al mismo proyecto de renovación urbana. Se crea así un bucle perfecto de economía circular. La vieja ciudad se utiliza literalmente para construir la nueva. No se trata de una fantasía futurista, sino de la realidad práctica y rentable que permite el desarrollo actual de equipos de construcción sostenibles.

Actualización 2: Revolucionar la eficiencia energética en la producción de bloques

En el mundo de la fabricación, la energía es el alma. Acciona los motores, calienta los hornos e impulsa los sistemas hidráulicos que transforman las materias primas en productos acabados. En la producción de bloques de hormigón, este consumo de energía ha sido tradicionalmente inmenso, representando un coste operativo importante y una carga medioambiental significativa. El segundo gran salto adelante en el desarrollo de equipos sostenibles para la construcción es un ataque directo a esta ineficiencia. Mediante una combinación de diseño inteligente, electrificación y procesos optimizados, la maquinaria moderna está cambiando radicalmente la ecuación energética, haciendo que la producción de bloques no sólo sea más limpia, sino también mucho más económica.

Imagine el sonido y la sensación de una vieja prensa hidráulica. Hay un zumbido bajo y constante del motor eléctrico, que funciona continuamente para mantener el fluido hidráulico presurizado, listo para el momento de la compactación. Incluso cuando la máquina está parada entre ciclos, el motor consume energía. Es como dejar el motor del coche en marcha en cada semáforo en rojo. Es un derroche. Ahora, contrasta eso con el sonido de una máquina servoeléctrica moderna: ráfagas de energía precisa y controlada, seguidas de casi silencio. Esta diferencia de sonido es la manifestación audible de una revolución en la eficiencia energética.

De la hidráulica a la servovibración: El salto del ahorro energético

El corazón de una máquina bloquera es su sistema de compactación y vibración. Aquí es donde la mezcla de hormigón suelto se densifica hasta formar un bloque sólido. Durante décadas, este proceso se ha llevado a cabo mediante un sistema hidráulico de fuerza bruta. Un gran motor eléctrico acciona una bomba que presuriza aceite para mover enormes cilindros que comprimen la mezcla, mientras que otros motores hidráulicos accionan pesos excéntricos para crear vibración. Este sistema es potente y robusto, pero también notoriamente ineficaz.

El cambio de juego ha sido la adopción de la tecnología de servomotores, un principio básico del desarrollo de equipos de construcción sostenible modernos. Un servomotor es un motor eléctrico de alta precisión que proporciona potencia a demanda. He aquí cómo transforma el proceso:

- Energía a la carta: A diferencia de la bomba hidráulica de funcionamiento continuo, un servomotor sólo consume una cantidad significativa de energía durante los pocos segundos que dura la fase real de compactación y vibración del ciclo. Durante el resto del ciclo -cuando se llena la caja del molde o se expulsan los bloques acabados- el motor está apagado o consume una cantidad insignificante de energía. Este sencillo cambio puede reducir el consumo total de energía de la máquina en 20-40%.

- Precisión y control: Los servomotores ofrecen un control inigualable de la velocidad, el par y la posición. Esto permite crear un "perfil de vibración". En lugar de una frecuencia única y bruta, el sistema puede comenzar con una vibración de baja frecuencia y gran amplitud para asentar el material y, a continuación, pasar a una vibración de alta frecuencia y baja amplitud para la compactación final. Esto no sólo ahorra energía al utilizarla de forma más inteligente, sino que también da como resultado un bloque más denso, fuerte y consistente.

- Reducción del mantenimiento y del riesgo medioambiental: Los sistemas hidráulicos son propensos a las fugas, requieren cambios periódicos de filtros e implican la eliminación del aceite hidráulico usado, que es un material peligroso. Los sistemas servoeléctricos eliminan estos problemas. No hay aceite que gotee, ni filtros que se obstruyan, ni una compleja red de mangueras y válvulas que mantener. Esto reduce el tiempo de inactividad, disminuye los costes de mantenimiento y elimina un importante riesgo medioambiental de la fábrica.

El cuadro siguiente ofrece una comparación clara, que ilustra los beneficios tangibles de esta evolución tecnológica.

| Característica | Sistema hidráulico tradicional | Sistema servoeléctrico moderno |

|---|---|---|

| Consumo de energía | Consumo continuo de energía del motor y la bomba, elevadas pérdidas en modo de espera. | Alimentación a demanda, consumo mínimo de energía durante los periodos de inactividad. |

| Control Precisión | Control limitado de la frecuencia y la amplitud de las vibraciones. | Perfiles de vibración altamente programables para una compactación óptima. |

| Ruido operativo | Zumbido constante a altos decibelios del grupo hidráulico. | Menor ruido de funcionamiento, con picos sólo durante el ciclo de trabajo. |

| Mantenimiento | Requiere cambios de aceite, sustitución de filtros e inspección de mangueras. | Motores y accionamientos eléctricos que prácticamente no requieren mantenimiento. |

| Impacto medioambiental | Riesgo de fugas de aceite hidráulico, problemas de eliminación del aceite. | Sin aceite hidráulico, lo que elimina el riesgo de fugas y los costes de eliminación. |

| Velocidad del ciclo | Limitado por el caudal de fluido hidráulico. | Movimientos más rápidos y con mayor capacidad de respuesta, lo que aumenta potencialmente el número de ciclos. |

Optimización de los procesos de curado: Métodos de baja energía y alta resistencia

La historia de la energía no termina cuando el bloque sale de la máquina. El proceso de curado, en el que el bloque adquiere su resistencia final, es otra área susceptible de optimización. Tradicionalmente, muchos fabricantes han utilizado el curado al vapor para acelerar este proceso, sobre todo en climas fríos. Esto implica bombear grandes cantidades de vapor en hornos aislados, un proceso que consume grandes cantidades de combustible o electricidad para calentar el agua.

La alternativa sostenible, que encaja perfectamente con los bloques fabricados con máquinas de alta calidad, es el curado a temperatura ambiente controlada. Al producir un bloque perfectamente compactado con una relación óptima entre agua y cemento, se reduce la necesidad de un curado acelerado que consume mucha energía. Las mejores prácticas modernas se centran en:

- Sistemas de nebulización: En lugar de vapor a alta temperatura, estos sistemas utilizan boquillas de alta presión para crear una fina niebla dentro de la cámara de curado. Esto mantiene un ambiente de alta humedad (más de 90%) que impide que el agua se evapore de la superficie del bloque'permitiendo que el proceso de hidratación del cemento proceda eficientemente. Esto utiliza una fracción de la energía de una caldera de vapor.

- Cámaras aisladas: Sencillo pero eficaz. Las salas de curado bien aisladas y selladas atrapan el calor natural generado por la reacción exotérmica de hidratación del cemento. En muchos climas, especialmente en las regiones cálidas de Oriente Medio y el sudeste asiático, este calor autogenerado es suficiente para garantizar un curado adecuado sin necesidad de aporte energético externo.

El papel de los sistemas inteligentes de gestión de la energía

Las plantas más avanzadas integran ahora sistemas inteligentes de gestión de la energía que contemplan toda la fábrica como un único ecosistema. Estos sistemas, que a menudo forman parte de una plataforma más amplia de Internet Industrial de las Cosas (IIoT), supervisan el consumo de energía en tiempo real, desde la mezcladora hasta la máquina de bloques y el sistema de curado.

Pueden identificar y marcar los equipos ineficientes, programar los procesos de alto consumo energético para las horas de menor consumo eléctrico con el fin de reducir costes, y proporcionar análisis de datos detallados que ayuden a los gestores a tomar decisiones informadas sobre la programación de la producción y las actualizaciones de los equipos. Este enfoque basado en los datos es la piedra angular del desarrollo de la próxima generación de equipos de construcción sostenible, que pasa de las máquinas individuales eficientes a una línea de producción totalmente optimizada e inteligente desde el punto de vista energético.

Calcular el ROI de una mejora de la eficiencia energética

Para el propietario de una empresa, la decisión de invertir en nueva tecnología siempre se reduce al retorno de la inversión (ROI). Lo bueno de las actualizaciones energéticamente eficientes es que el ROI suele ser sorprendentemente rápido y fácil de calcular.

Imaginemos una fábrica de bloques de tamaño medio en Malasia que utiliza una máquina hidráulica antigua 10 horas al día, 250 días al año. El grupo electrógeno de su máquina consume una media de 75 kW. Se cambian a una nueva máquina servoaccionada cuyo consumo medio es de 45 kW.

- Ahorro energético diario: (75 kW - 45 kW) * 10 horas = 300 kWh

- Ahorro anual de energía: 300 kWh/día * 250 días/año = 75.000 kWh

- Ahorro anual de costes: Suponiendo un precio de la electricidad de $0,12 USD por kWh, el ahorro anual sería de 75.000 kWh * $0,12 = $9.000.

Este $9.000 es un ahorro directo, una anualidad amortizada por la propia tecnología. Si a esto añadimos la reducción de los costes de mantenimiento (no hay que sustituir el aceite hidráulico, los filtros ni las mangueras) y el potencial de aumento de la producción gracias a ciclos más rápidos, el periodo de amortización de la inversión inicial puede ser a menudo de tan sólo 3-5 años. Esto convierte la adopción de maquinaria energéticamente eficiente no sólo en una opción medioambiental, sino en una poderosa estrategia financiera.

Actualización 3: El poder de la automatización y los controles inteligentes para la precisión y la reducción de residuos

La imagen de la fabricación suele ser la de la fuerza física: el prensado de moldes, la mezcla de agregados. Sin embargo, la verdadera revolución de la industria moderna, y un pilar clave del desarrollo de equipos de construcción sostenibles, se está produciendo en el ámbito de lo intangible: en los datos, en los sistemas de control y en la inteligencia que guía la máquina. La automatización y los controles inteligentes están transformando la producción de bloques, que ha pasado de ser un oficio dependiente de la intuición del operario a una ciencia de la precisión. Este cambio tiene profundas implicaciones para la sostenibilidad, sobre todo al librar una guerra contra los residuos en todas sus formas: materiales desperdiciados, energía desperdiciada y potencial humano desperdiciado.

Piensa en hacer un pastel a mano. Puedes medir la harina con una cuchara, calcular la cantidad de agua y mezclar hasta que "quede bien". Los resultados pueden ser buenos, pero rara vez idénticos. Ahora imagine una panadería profesional en la que cada ingrediente se pesa al gramo, el tiempo y la velocidad de mezclado se controlan con precisión y la temperatura del horno se controla a una fracción de grado. El resultado es una consistencia perfecta, lote tras lote. Esta es la transformación que la automatización inteligente aporta al mundo de la fabricación de bloques de hormigón.

Más allá de la automatización básica: El auge de IoT y el análisis de datos

Las primeras automatizaciones en plantas de bloques se centraban en tareas sencillas y repetitivas: mover palés o apilar cubos. Hoy en día, la automatización "inteligente" consiste en crear un sistema conectado y consciente de sí mismo. Se trata del Internet Industrial de las Cosas (IIoT), en el que las máquinas están equipadas con una serie de sensores que recopilan datos constantemente. Estos sensores lo miden todo: el contenido de humedad de la arena, la temperatura de la mezcla, la frecuencia de vibración del molde o la corriente que consumen los motores.

Estos datos se introducen en un controlador lógico programable (PLC) central o en un PC industrial más avanzado. Este "cerebro" no se limita a ejecutar una secuencia fija de órdenes, sino que analiza los datos en tiempo real y realiza microajustes. Si detecta que la arena está más húmeda de lo habitual, puede reducir automáticamente la cantidad de agua añadida a la mezcladora para mantener la relación agua-cemento perfecta. Este cambio de la acción preprogramada a la reacción basada en datos es lo que define a una fábrica verdaderamente inteligente. La información obtenida a partir de estos datos es un componente vital del desarrollo continuo de equipos de construcción sostenible, que permiten una mejora continua.

Dosificación y mezcla de precisión: Eliminación del desperdicio de material

El impacto más inmediato de la automatización inteligente se produce en el consumo de material. En una planta tradicional, cierta cantidad de residuos se acepta como inevitable. Un operario puede sobrellenar ligeramente la caja del molde para garantizar un bloque completo, con lo que el material sobrante (el "cuello") se raspa y a menudo se desecha o se reintegra mal. Los lotes de mezcla pueden rechazarse porque la consistencia es incorrecta. El efecto acumulativo de estas pequeñas ineficiencias puede ser considerable.

Los sistemas de control inteligentes atacan este despilfarro en su origen:

- Sondas de humedad y compensación automática: Las sondas de humedad por microondas instaladas en los depósitos de áridos y en la mezcladora proporcionan datos en tiempo real sobre el contenido de agua. El sistema de control utiliza esta información para calcular la cantidad exacta de agua necesaria para el lote, compensando la humedad ambiental o las materias primas húmedas. Esto evita la producción de mezclas demasiado húmedas (que dan lugar a bloques débiles) o demasiado secas (que dan lugar a una compactación deficiente), eliminando prácticamente los lotes rechazados.

- Pesaje por lotes con células de carga: En lugar de basarse en la medición volumétrica (llenado de un cubo), los sistemas modernos utilizan células de carga de alta precisión para pesar cada uno de los componentes de la mezcla: cemento, arena, grava, agua y aditivos. Esto garantiza que cada lote tenga la misma formulación, ajustándose perfectamente al diseño de mezcla especificado. Esta precisión permite a los productores trabajar más cerca de los mínimos de diseño sin arriesgar la calidad, ahorrando en materiales caros como el cemento.

- Llenado inteligente de moldes: Los sistemas avanzados utilizan sensores para controlar el llenado de la caja del molde. Pueden controlar la velocidad del cajón de alimentación y la intensidad de una vibración preliminar para garantizar que el material se distribuye uniformemente sin sobrellenado. Esto minimiza la cantidad de material de collarín que hay que raspar, reduciendo directamente los residuos y ahorrando material en cada ciclo.

Mantenimiento predictivo: Prevención de paradas y pérdidas de recursos

Los residuos no son sólo materiales desechados. Una avería inesperada de una máquina también es una fuente masiva de residuos. La producción se detiene, un lote de hormigón puede endurecerse en la hormigonera y un equipo de trabajadores se queda sin trabajar. Los sistemas inteligentes están haciendo que la industria pase del mantenimiento reactivo (arreglar las cosas cuando se estropean) al mantenimiento predictivo.

Los mismos sensores que supervisan el proceso de producción también controlan la salud de la propia máquina. El sistema de control puede hacer un seguimiento de las temperaturas del motor, los patrones de vibración de los rodamientos y las curvas de presión hidráulica. Aplicando algoritmos de aprendizaje automático a estos datos, el sistema puede detectar anomalías sutiles que indican que un componente está empezando a fallar, mucho antes de que se produzca una avería catastrófica.

Por ejemplo, un ligero aumento de las vibraciones de un rodamiento puede alertar al equipo de mantenimiento para que lo inspeccione y lubrique durante la próxima parada programada. Un descenso gradual de la eficiencia hidráulica podría indicar la aparición de una fuga interna. Esto permite programar el mantenimiento de forma proactiva, evitando paradas inesperadas. Esta capacidad predictiva es una faceta sofisticada del desarrollo de equipos de construcción sostenibles que ahorran energía, evitan el desperdicio de materiales durante una parada y maximizan la vida útil productiva de la maquinaria.

Cómo la automatización mejora la seguridad y la cualificación de los trabajadores

Un temor común es que la automatización elimine puestos de trabajo. En el contexto de las modernas plantas de bloques, es más exacto decir que transforma puestos de trabajo. Las tareas más peligrosas, repetitivas y físicamente exigentes, como la eliminación manual de atascos o la manipulación de componentes pesados, se realizan cada vez más con máquinas. Esto crea un entorno de trabajo más seguro y reduce el riesgo de lesiones.

Al mismo tiempo, crea una demanda de un nuevo conjunto de competencias. La planta ya no necesita un obrero que tire de una palanca; necesita un técnico que pueda supervisar una pantalla de control, interpretar los datos de producción y comprender cómo ajustar el sistema para obtener un rendimiento óptimo. Esto representa un cambio del trabajo manual al trabajo del conocimiento. Invertir en automatización inteligente es también invertir en mejorar la cualificación de la mano de obra. Permite a los empleados convertirse en gestores de sistemas en lugar de meros operadores de máquinas, lo que conduce a un mayor compromiso, una mayor satisfacción en el trabajo y un equipo más resistente y capaz. Para el propietario de una empresa, esto significa una mano de obra más estable y cualificada que puede contribuir activamente a la eficiencia y la calidad de la operación.

Actualización 4: Tecnologías de conservación del agua en la fabricación de bloques de hormigón

El agua es el socio silencioso y esencial en la creación del hormigón. Es el catalizador que desencadena la reacción química de hidratación, transformando un polvo seco en un material similar a la piedra. Sin embargo, en muchas partes del mundo, sobre todo en los áridos paisajes de Oriente Medio y en las regiones del sudeste asiático, cada vez más afectadas por la escasez de agua, este ingrediente esencial se está convirtiendo en un bien escaso y precioso. La cuarta mejora crítica en el camino hacia el desarrollo de equipos de construcción sostenibles es un esfuerzo centrado en reducir drásticamente la huella hídrica de la producción de bloques. Esto implica no sólo utilizar menos agua, sino también capturar y reutilizar cada gota posible en un sistema de circuito cerrado.

Utilicemos una analogía. Imagine que su fábrica es como un jardín. El método tradicional consiste en regarlo con una manguera abierta, con lo que gran parte del agua se escurre y se evapora, perdiéndose para siempre. El enfoque moderno y sostenible es instalar un sistema de riego por goteo que suministre la cantidad precisa de agua necesaria directamente a las raíces de cada planta, y recoger el agua de lluvia o de escorrentía en un barril para volver a utilizarla. Esta es precisamente la filosofía que se aplica hoy a las plantas de bloques de hormigón.

La huella hídrica de la producción tradicional de bloques

El consumo de agua en una planta de bloques convencional va mucho más allá del agua que forma parte de la propia mezcla de hormigón. Se utiliza una cantidad significativa de agua para:

- Lavado de áridos: A menudo es necesario lavar la arena y la grava para eliminar el limo y la arcilla, que pueden interferir en la unión del cemento.

- Equipo de limpieza: Las mezcladoras, tolvas y cintas transportadoras deben lavarse periódicamente para evitar la acumulación de hormigón endurecido. Esta es una de las principales fuentes de consumo de agua.

- Supresión de polvo: La pulverización de agua es un método habitual para controlar el polvo en suspensión en la planta y sus alrededores.

- Curado al vapor: Como se ha comentado anteriormente, el curado con vapor tradicional implica hervir grandes volúmenes de agua, con importantes pérdidas por desprendimiento de vapor y condensado.

En una instalación mal gestionada, la cantidad de agua utilizada para la limpieza y otros procesos auxiliares puede ser varias veces superior a la que realmente acaba en los bloques de hormigón. Este efluente de "aguas grises", cargado de partículas de cemento y áridos, suele verterse al medio ambiente local o al sistema de alcantarillado municipal, lo que supone una carga adicional de tratamiento y un riesgo potencial de contaminación.

Sistemas de reciclaje de agua de circuito cerrado

La piedra angular de la conservación del agua en una planta moderna es el sistema de reciclado de circuito cerrado. El concepto es sencillo y elegante: captar toda el agua del proceso, tratarla y reutilizarla. Un sistema típico funciona así:

- Colección: Toda el agua de lavado procedente de la mezcladora, la bloquera y el suelo de la fábrica se dirige a través de canales inclinados y desagües a un pozo o sumidero central de recogida.

- Asentamiento y separación: En el sumidero primario, las partículas sólidas más pesadas -arena y áridos pequeños- se depositan en el fondo. Este lodo puede retirarse periódicamente y, en algunos casos, reintroducirse en el suministro de áridos.

- Aclaración: El agua, aún turbia y con partículas finas de cemento y limo, se bombea a un depósito de clarificación más grande o a una serie de balsas de decantación. Aquí, la menor velocidad del agua permite que las partículas más finas se sedimenten gradualmente. A veces se añade un floculante -una sustancia química que hace que las partículas finas se agrupen y se hundan más rápidamente- para acelerar este proceso.

- Reutilización: El agua clarificada de la parte superior del depósito, ahora prácticamente libre de sólidos, se bombea de nuevo a un depósito de retención. A partir de ahí, puede utilizarse para diversos fines: como agua de mezcla para nuevos lotes de hormigón (su naturaleza ligeramente alcalina es perfectamente aceptable), para el lavado inicial de los áridos o para lavar de nuevo el equipo.

Al implantar un sistema de este tipo, una planta de bloques puede reducir su demanda de agua dulce municipal hasta en 90%. Esto no sólo permite conservar un recurso natural vital, sino que también se traduce en un importante ahorro de costes en las facturas del agua y las tasas de vertido de aguas residuales. Esta tecnología es un excelente ejemplo de cómo el desarrollo de equipos de construcción sostenibles crea un círculo virtuoso de beneficios económicos y medioambientales.

Técnicas de curado innovadoras que minimizan el consumo de agua

Como se ha mencionado en el contexto de la eficiencia energética, el abandono del curado tradicional con vapor también tiene enormes ventajas para la conservación del agua. Los sistemas de nebulización o nebulización de alta humedad proporcionan la humedad necesaria para el curado con una fracción del volumen de agua necesario para generar vapor.

Además, el desarrollo de aditivos químicos conocidos como "agentes de curado interno" ofrece otra vía. Estos agentes, a menudo compuestos de polímeros superabsorbentes, se añaden a la mezcla de hormigón. Retienen una parte del agua de la mezcla y la liberan lentamente a lo largo del tiempo, directamente en los lugares donde se necesita para la hidratación. Este suministro "interno" de agua reduce la dependencia de métodos externos de curado y minimiza la pérdida de agua debida a la evaporación superficial, lo que la convierte en una estrategia ideal para climas cálidos y secos. La sinergia entre la avanzada equipos avanzados de prensado de bloques que crea bloques densos y estos métodos inteligentes de curado es clave para minimizar la huella hídrica global.

Adaptación a la escasez de agua en regiones áridas como Oriente Medio

Para las empresas que operan en países como los EAU, Arabia Saudí o Jordania, la conservación del agua no es sólo una iniciativa "verde"; es una cuestión de supervivencia operativa. El coste del agua es elevado y la normativa sobre su uso es cada vez más estricta. En estas regiones, la adopción del reciclaje de agua en circuito cerrado no es una opción, sino una necesidad.

El cuadro siguiente contrasta claramente los enfoques de gestión del agua, destacando la importancia crítica de los sistemas modernos en estos contextos geográficos específicos.

| Aspecto | Gestión tradicional del agua | Sistema moderno de bucle cerrado |

|---|---|---|

| Fuente de agua | Principalmente suministro de agua dulce municipal o subterránea. | Principalmente agua de proceso reciclada; agua dulce sólo para rellenar. |

| Proceso de limpieza | Manguera de gran caudal, con descarga de toda el agua como residuo. | Lavado a alta presión y bajo volumen; toda el agua se captura para su reciclaje. |

| Descarga | Grandes volúmenes de efluentes de aguas grises enviados al alcantarillado o al medio ambiente. | Vertido mínimo o nulo de agua de proceso. |

| Coste operativo | Costes elevados y crecientes del agua dulce y la eliminación de aguas residuales. | Reducción drástica de los costes de agua y eliminación; rápido retorno de la inversión en el sistema. |

| Riesgo reglamentario | Vulnerable a las restricciones de uso del agua y a las multas por contaminación. | Alto cumplimiento de la normativa medioambiental; mayor licencia social. |

| Aplicabilidad en regiones áridas | Insostenible y económicamente arriesgado. | Esencial para la viabilidad y la rentabilidad a largo plazo. |

Al invertir en equipos y sistemas diseñados para lograr la máxima eficiencia hídrica, un productor de bloques de una región con escasez de agua obtiene una poderosa ventaja competitiva. Son menos vulnerables a las subidas de precios y al racionamiento, sus costes operativos son más bajos y pueden presentar su negocio como un administrador responsable de un recurso local precioso. Este enfoque proactivo de la gestión de recursos es el sello de una empresa con visión de futuro y un objetivo central del desarrollo de equipos de construcción sostenibles.

Mejora 5: Moldes y herramientas duraderos y de alta precisión para una mayor vida útil

En la sinfonía de una máquina bloquera, el molde es el instrumento principal. Es el componente que da al producto final su forma precisa, sus bordes afilados y sus dimensiones uniformes. Toda la potencia de la vibración y la fuerza de la compactación se canalizan a través de esta caja de acero. Por esta razón, la calidad y durabilidad del molde y su utillaje asociado (el cabezal de pisón o el cabezal de compresión) no son detalles menores; son fundamentales para la calidad del producto y la sostenibilidad a largo plazo de la operación. La quinta mejora, a menudo subestimada, en el desarrollo de equipos de construcción sostenibles es la inversión en moldes de alta calidad y larga duración.

Es fácil centrarse en las partes grandes y visibles de la máquina, pero el molde es donde "la goma se encuentra con la carretera". Un molde desgastado o mal hecho es una fuente constante de desperdicio e ineficacia. Es como intentar hornear un pastel perfectamente cuadrado en un molde abollado y deformado. Por muy buena que sea la receta o el horno, el resultado siempre será defectuoso.

El coste medioambiental oculto de la sustitución frecuente del moho

Un molde es un artículo consumible, pero la rapidez con la que se consume importa enormemente. Los moldes de menor calidad, a menudo fabricados con acero de calidad estándar sin tratamiento especializado, se desgastan rápidamente. La intensa abrasión de los áridos y la compactación a alta presión hacen que las paredes del molde se adelgacen, las esquinas se redondeen y las dimensiones totales se distorsionen.

Cuando un molde se desgasta, da lugar a varios problemas:

- Rechazo del producto: Los bloques producidos ya no cumplen las especificaciones dimensionales. Pueden ser ligeramente demasiado grandes o demasiado pequeños, con bordes redondeados que dificultan el trabajo de los albañiles. Esto conlleva una mayor tasa de rechazo, lo que supone un desperdicio directo de materiales, energía y mano de obra.

- Aumento del consumo de cemento: Para compensar el mal ajuste de un molde y una cabeza de pisón desgastados, los operarios a menudo tienen que utilizar una mezcla ligeramente más húmeda y rica para obtener bordes limpios. Esto significa utilizar más cemento del estructuralmente necesario, lo que aumenta tanto el coste como la huella de carbono de cada bloque.

- Los residuos del propio moho: Un molde es una importante pieza de acero. Un molde típico de una bloquera estándar puede pesar varios cientos de kilogramos. Su sustitución frecuente implica el desguace de estas grandes piezas de acero de alta calidad. Aunque el acero es reciclable, la energía necesaria para fundirlo y volverlo a formar es considerable. Alargar la vida útil del molde es una forma directa de reducir este ciclo de consumo industrial.

Este flujo de costes ocultos hace que el ahorro inicial de comprar un molde barato sea una falsa economía. El coste real debe incluir los productos rechazados, el uso excesivo de material y las frecuentes sustituciones y tiempos de inactividad.

Innovaciones en metalurgia y tratamiento térmico de moldes

Conscientes de ello, los principales fabricantes han invertido mucho en la ciencia de los materiales que hay detrás de la producción de moldes. Se trata de un aspecto crítico, aunque menos visible, del desarrollo de equipos de construcción sostenible. El objetivo es crear un molde capaz de resistir millones de ciclos en un entorno de trabajo brutal sin sufrir un desgaste significativo. Las innovaciones clave son:

- Aleaciones de acero avanzadas: En lugar de utilizar acero dulce común, los moldes de gama alta se fabrican con aleaciones especiales de cromo-manganeso u otras aleaciones de acero con alto contenido en carbono. Estos materiales son más duros y resistentes a la abrasión.

- Carburación y tratamiento térmico: Este es el paso más importante. El molde fabricado se introduce en un horno especial con una atmósfera rica en carbono a una temperatura muy alta. Los átomos de carbono penetran en la superficie del acero hasta una profundidad determinada. A continuación, el molde se enfría rápidamente. Este proceso crea una "caja" o capa exterior extremadamente dura en el acero, con una dureza Rockwell que puede superar los 60 HRC, es decir, más dura que una lima. Esta capa es excepcionalmente resistente al desgaste.

- Mecanizado y rectificado de precisión: Tras el tratamiento térmico, el molde se acaba con rectificadoras CNC (control numérico por ordenador) de alta precisión. Esto garantiza que todas las dimensiones internas sean exactas con una precisión de fracciones de milímetro. Las superficies se rectifican para que queden perfectamente lisas, lo que reduce la fricción durante la compactación y la expulsión, alargando aún más la vida útil del molde y mejorando el acabado del bloque.

Un molde que ha sido sometido a este riguroso proceso puede durar a menudo dos o tres veces más que un molde estándar sin tratar, produciendo millones de bloques dimensionalmente perfectos antes de requerir su sustitución.

La relación entre la precisión del molde y la calidad del producto

La precisión del molde tiene un impacto directo e inmediato en la calidad del producto final. Un molde de alta precisión garantiza:

- Precisión dimensional: Todos los bloques son idénticos. No se trata sólo de una cuestión estética. Para los albañiles, un tamaño de bloque uniforme significa una construcción de muros más rápida, sencilla y resistente, con juntas de mortero uniformes.

- Bordes afilados y limpios: Un ajuste preciso entre la caja del molde y la cabeza del pisón (con holguras a menudo inferiores a 0,5 mm) impide que la mezcla de hormigón se salga durante la compactación. El resultado son bloques con aristas nítidas y bien definidas, lo que constituye un indicador clave de calidad.

- Densidad coherente: Un cabezal del pisón perfectamente plano y paralelo garantiza que la fuerza de compactación se aplique uniformemente en toda la superficie del bloque, lo que se traduce en una densidad y resistencia uniformes.

Cuando un fabricante utiliza moldes de alta calidad, no sólo está fabricando bloques, sino que se está forjando una reputación de calidad. Sus productos son preferidos por los contratistas, tienen mejor precio y contribuyen a que los edificios finales sean mejores y más duraderos.

Análisis coste-beneficio a largo plazo de las herramientas de alta calidad

Hagamos un sencillo análisis de costes y beneficios. Una empresa puede elegir entre dos moldes para su máquina de la serie QT:

- Molde A (Estándar): Coste inicial: $4.000. Vida útil: 800.000 ciclos.

- Molde B (Premium, tratado térmicamente): Coste inicial: $7.000. Vida útil: 2.000.000 de ciclos.

A primera vista, el Molde A parece más barato. Pero analicemos el coste por bloque producido.

- Coste por 1000 ciclos (Molde A): $4,000 / 800 = $5.00

- Coste por 1000 ciclos (Molde B): $7,000 / 2,000 = $3.50

En realidad, el molde premium es 30% más barato a lo largo de su vida útil por bloque. Este cálculo ni siquiera incluye los ahorros adicionales del molde B, como:

- Reducción del tiempo de inactividad por cambio de moldes.

- Menores tasas de rechazo de productos.

- Ahorro potencial en el consumo de cemento.

Este análisis demuestra que invertir en herramientas duraderas y de alta precisión no es un gasto, sino una inversión de alto rendimiento. Es un ejemplo perfecto de cómo los principios del desarrollo sostenible de equipos para la construcción -centrarse en el rendimiento del ciclo de vida y no sólo en el precio de compra inicial- conducen directamente a una mayor rentabilidad y a un producto superior. Refuerza la idea de que, en el mercado moderno de la construcción, calidad y sostenibilidad son dos caras de la misma moneda.

Preguntas más frecuentes (FAQ)

¿Cuáles son las principales ventajas de cambiar a una bloquera sostenible?

La modernización ofrece una doble ventaja: económica y medioambiental. Desde el punto de vista económico, usted se beneficia de unos costes operativos significativamente más bajos gracias a la reducción del consumo de energía, la minimización de los residuos de materias primas y la posibilidad de utilizar materiales reciclados más baratos. Desde el punto de vista medioambiental, se reduce la huella de carbono, se conserva el agua y se participa en la economía circular desviando residuos de los vertederos. Esto también mejora la reputación de su marca y hace que sus productos sean más atractivos para los proyectos de construcción ecológica.

¿Pueden adaptarse las antiguas máquinas de fabricación de bloques de hormigón con estas características sostenibles?

Algunas mejoras son más factibles que otras. A menudo es posible reequipar las plantas más antiguas con sistemas de reciclado de agua de circuito cerrado o actualizar la mezcladora y la planta de dosificación para mejorar la precisión. Sin embargo, cambiar el sistema de accionamiento principal de una máquina de hidráulico a un sistema servoeléctrico completo puede resultar complejo y caro. En muchos casos, las ventajas combinadas de una máquina nueva, como mayor velocidad, mejor vibración y controles inteligentes integrados, hacen que una sustitución completa sea una inversión a largo plazo más sensata que una adaptación parcial.

¿Cómo afectan los materiales reciclados a la calidad de los bloques de hormigón?

Cuando se procesan correctamente y se utilizan en un diseño de mezcla formulado por un tecnólogo del hormigón, los materiales reciclados pueden producir bloques iguales, o en algunos casos superiores, a los fabricados con materiales vírgenes 100%. Por ejemplo, la reacción puzolánica de las cenizas volantes puede aumentar la resistencia a largo plazo y la resistencia química. La clave es la consistencia y el control de calidad. El uso de maquinaria moderna con capacidades precisas de dosificación y mezcla es esencial para gestionar la variabilidad de los insumos reciclados y garantizar que cada bloque cumpla o supere las normas de resistencia y durabilidad como ASTM o BS.

¿Cuál es el plazo habitual de amortización de una inversión en maquinaria eficiente desde el punto de vista energético?

El periodo de amortización, o retorno de la inversión (ROI), varía en función de los costes energéticos locales, el nivel de utilización de la máquina y la eficiencia del equipo antiguo que se sustituye. Sin embargo, para una actualización típica de una máquina hidráulica antigua a un nuevo modelo servoaccionado, el ahorro de energía por sí solo puede conducir a menudo a un período de amortización de 3 a 5 años. Si a esto añadimos la reducción de los costes de mantenimiento, el menor desperdicio de material y el aumento potencial de la producción, el argumento económico resulta aún más convincente.

¿Cómo influye el desarrollo de equipos de construcción sostenible en las certificaciones de edificios ecológicos?

Tiene un impacto directo y positivo. Los sistemas de clasificación de edificios ecológicos como LEED, BREEAM y las normas regionales como Estidama otorgan puntos por varios factores en los que su equipo puede influir. Entre ellos se incluyen el uso de materiales con contenido reciclado, el abastecimiento local de materiales (que es más fácil cuando se utilizan residuos locales de C&D) y la demostración de la eficiencia de los recursos en la fabricación. Al utilizar equipos sostenibles, puede proporcionar la documentación que ayude a sus clientes a obtener estos valiosos puntos de certificación, convirtiendo sus productos en la opción preferida para proyectos de alto perfil.

¿Existen incentivos gubernamentales para adoptar esta tecnología en el Sudeste Asiático u Oriente Próximo?

Sí, muchos gobiernos de estas regiones promueven activamente la adopción de tecnologías verdes. Los incentivos pueden adoptar diversas formas, como créditos fiscales por la compra de equipos energéticamente eficientes, subvenciones por invertir en tecnología de reciclaje, trato preferente en las licitaciones públicas y agilización de los permisos para instalaciones de bajo impacto. Es aconsejable consultar con las agencias locales de desarrollo industrial o los departamentos de comercio para identificar los programas específicos disponibles en su país, ya que pueden acortar significativamente el periodo de retorno de la inversión.

Conclusión

El camino a seguir por el sector de la construcción, especialmente en las dinámicas economías del Sudeste Asiático y Oriente Medio, está inequívocamente ligado a los principios de sostenibilidad. La era de la construcción sin tener en cuenta el consumo de recursos o las consecuencias medioambientales está llegando a su fin, sustituida por un enfoque más inteligente, responsable y, en última instancia, más rentable. Las cinco mejoras clave que aquí se examinan -integración de materiales residuales, eficiencia energética, automatización inteligente, conservación del agua y herramientas duraderas- no son características aisladas. Son elementos interconectados de una filosofía holística. Esta filosofía redefine una máquina de bloques de hormigón no como una simple prensa, sino como una sofisticada herramienta para la transformación de recursos.

Invertir en el desarrollo de equipos sostenibles para la construcción ya no es elegir entre conciencia y beneficio. Como hemos visto, las tecnologías que reducen el impacto ambiental son las mismas que reducen los costes operativos, mejoran la calidad del producto y crean un modelo de negocio resistente. Una máquina que incorpora áridos reciclados es también una máquina aislada de la volatilidad de los precios de las materias primas. Una prensa servoaccionada que ahorra energía también proporciona un producto más uniforme y de mayor calidad. Un sistema de circuito cerrado de agua que conserva un recurso precioso también reduce las facturas de servicios públicos.

Para los fabricantes y desarrolladores de 2025, la adopción de estas tecnologías avanzadas representa una decisión estratégica fundamental. Es una oportunidad para adelantarse a la curva normativa, satisfacer la creciente demanda del mercado de materiales ecológicos y establecer una posición de liderazgo. Se trata de construir un legado, no sólo de estructuras que tocan el cielo, sino de un negocio que respeta el suelo que pisa. El futuro de la construcción se construirá con inteligencia, precisión y un profundo sentido de la responsabilidad, utilizando equipos diseñados para un mundo más inteligente y limpio.

Referencias

Gesoğlu, M., Özturan, T., & Güneyisi, E. (2004). A study on the permeability and microstructure of concrete with fly ash and silica fume. N-W.F.P. University of Engineering & Technology Research Journal, 21(1), 1-9.

Hossain, M. U., Wu, Z., & Poon, C. S. (2017). Evaluaciones ambientales y económicas comparativas de la gestión de residuos de construcción y demolición: Un estudio de caso en China. Recursos, conservación y reciclaje, 126, 207-216.

Imbabi, M. S., Carrigan, C., & McKenna, S. (2012). Tendencias y avances en la tecnología del cemento y el hormigón ecológicos. International Journal of Sustainable Built Environment, 1(2), 194-216.

Li, J., & Zhang, X. (2013). Estudio sobre el consumo de energía del sistema hidráulico de la máquina de bloques de hormigón. Mecánica aplicada y materiales, 347-350, 1373-1377. https://doi.org/10.4028/www.scientific.net/AMM.347-350.1373

Marinković, S., Radonjanin, V., Malešev, M., & Ignjatović, I. (2010). Comparative environmental assessment of concrete with natural and recycled concrete aggregate. Waste Management, 30(11), 2255-2264.

Mehta, P. K. (2002). Greening of the concrete industry for sustainable development. Concrete International, 24(7), 23-28.

Peng, G.-F., Liu, C.-L., & Huang, Y.-H. (2015). Investigación sobre la aplicación del servomotor en el sistema de vibración de la máquina de fabricación de bloques. Journal of Vibroengineering, 17(8), 4379-4391. https://www.jvejournals.com/article/16281

Poulikakos, L. D., Papadaskalopoulou, C., Hofko, B., Gschösser, F., & Cannone Falchetto, A. (2017). Cosechando el potencial inexplorado de materiales desafiantes en mezclas asfálticas. Ciencias Aplicadas, 7(8), 806. https://doi.org/10.3390/app7080806

Tam, V. W. Y., & Tam, C. M. (2006). A review on the viable technology for construction and demolition waste recycling. Recursos, Conservación y Reciclaje, 47(3), 209-221.

Zain, M. F. M., Islam, M. N., & Basri, H. (2005). An overview of the influence of curing condition on the properties of concrete. Jurnal Kejuruteraan Awam, 17(1), 33-46.