qué es una máquina para fabricar bloques de hormigón

28 de febrero de 2025

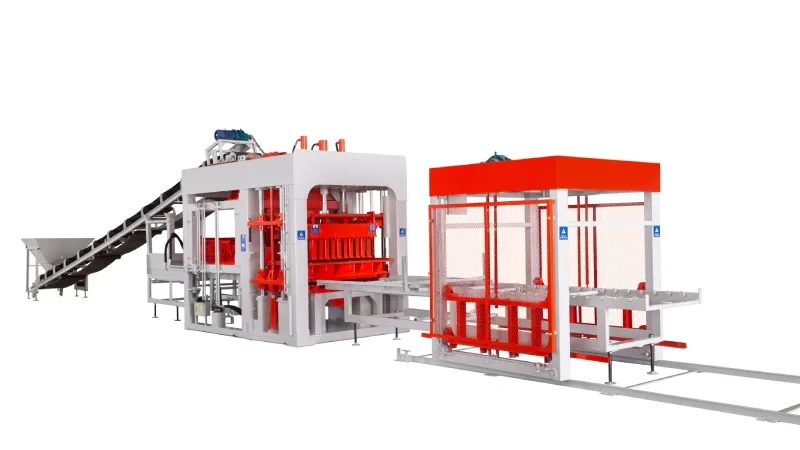

A máquina para fabricar bloques de hormigón es un dispositivo especializado que se utiliza para fabricar bloques de hormigón, ladrillos, adoquines y otros materiales de construcción mediante la compactación en moldes de una mezcla de cemento, áridos (arena, grava) y agua. Estas máquinas son esenciales en la construcción para producir bloques uniformes y de alta calidad de forma eficiente. He aquí un desglose detallado:

Cómo funciona:

- Mezcla: Las materias primas se mezclan (manualmente o mediante una mezcladora integrada) para formar una mezcla de hormigón semiseco.

- Moldeo: La mezcla se introduce en moldes, donde se comprime mediante presión hidráulica o mecánica. A menudo se aplica vibración para eliminar las bolsas de aire, lo que garantiza la densidad y la resistencia.

- Desmoldeo: Los bloques recién formados se expulsan de los moldes.

- Curado: Los bloques se dejan secar y endurecer, ya sea de forma natural (curados al aire) o en entornos controlados (cámaras de curado al vapor para obtener resultados más rápidos).

Componentes clave:

- Tolva: Retiene las materias primas antes de mezclarlas.

- Mezclador: Combina cemento, áridos y agua (opcional en algunos modelos).

- Sistema de moldes: Moldes intercambiables para crear diferentes formas de bloques (huecos, macizos, de pavimentación, de enclavamiento).

- Sistema de compactación: Utiliza vibración, presión hidráulica o fuerza mecánica para densificar la mezcla.

- Panel de control: Gestiona los niveles de automatización (manual, semiautomático o totalmente automático).

- Sistema transportador: Transporta bloques para apilarlos o curarlos (en modelos avanzados).

Tipos de máquinas para fabricar bloques:

- Manual/Semiautomático:

- Accionamiento mediante palancas o pedales; bajo rendimiento (100-500 bloques/hora).

- Asequible, adecuado para pequeñas empresas o zonas rurales.

- Totalmente automático:

- Alta capacidad (1.000-5.000+ bloques/hora) con intervención humana mínima.

- Sistemas integrados de mezclado, moldeado y apilado; ideales para la producción a gran escala.

- Máquinas móviles:

- Unidades portátiles para la producción de bloques in situ, que reducen los costes de transporte.

- Plantas fijas:

- Instalaciones fijas para una producción continua de gran volumen.

Aplicaciones:

- Construcción de edificios (muros, cimientos).

- Pavimento y jardinería (adoquines, bordillos).

- Bloques especiales (aislados, decorativos, entrelazados para el control de la erosión).

Ventajas:

- Eficacia: Producción más rápida que los métodos manuales.

- Coherencia: Tamaño y resistencia uniformes de los bloques.

- Rentable: Reduce la mano de obra y el desperdicio de material.

- Versatilidad: Adaptable a diferentes diseños de bloques mediante cambios de molde.

Consideraciones:

- Inversión inicial: Mayor coste de los sistemas automatizados.

- Fuente de energía: Opciones eléctricas, diésel o híbridas.

- Mantenimiento: Limpieza regular de los moldes, comprobación de los sistemas hidráulicos.

- Normas locales: Las máquinas deben cumplir los códigos de construcción regionales (por ejemplo, ASTM, IS, EN).

Impacto medioambiental:

- Puede incorporar materiales reciclados (hormigón triturado, cenizas volantes).

- Optimiza el uso de los recursos, reduciendo los residuos.