5 moyens ultimes de maîtriser la technologie de production de blocs économes en énergie en 2025

28 août 2025

Résumé

L'industrie mondiale de la construction, en particulier dans les régions en développement rapide de l'Asie du Sud-Est et du Moyen-Orient, est confrontée à un double défi : répondre à la demande croissante de matériaux de construction tout en faisant face aux pressions environnementales et économiques urgentes. La forte consommation d'énergie dans la fabrication traditionnelle des blocs représente un coût opérationnel et un fardeau écologique importants. Cette analyse explore la mise en œuvre d'une technologie avancée de production de blocs économes en énergie en tant que solution stratégique. Elle examine cinq méthodologies de base pour améliorer l'efficacité, en commençant par l'adoption de systèmes hydrauliques et vibratoires modernes que l'on trouve dans les machines de la série QT. L'enquête s'étend à l'optimisation des formulations des matières premières, y compris l'utilisation de substituts pouzzolaniques comme les cendres volantes, et à la révolution des processus de durcissement grâce à des techniques de carbonatation et de faible consommation d'énergie. En outre, le rôle de l'automatisation intelligente, des contrôles PLC et des systèmes innovants sans palettes est évalué. Le dernier volet examine la nécessité d'un cadre opérationnel holistique, englobant la maintenance prédictive et la formation complète des opérateurs, pour maintenir une efficacité maximale. Cette approche globale démontre que l'intégration d'une technologie de production de blocs économes en énergie n'est pas simplement un choix écologique, mais un moteur fondamental de la rentabilité et de la durabilité à long terme dans le paysage contemporain de la construction.

Principaux enseignements

- Adoption de machines hydrauliques avancées de la série QT pour réduire la consommation d'électricité et améliorer la qualité des blocs.

- Optimiser les mélanges de matières premières avec des cendres volantes pour réduire la teneur en ciment et l'énergie intrinsèque.

- Mettre en œuvre des méthodes de séchage modernes, comme les chambres isolées, pour réduire les coûts du séchage traditionnel à la vapeur.

- Intégrer l'automatisation et les systèmes sans palettes pour rationaliser les opérations et minimiser le gaspillage d'énergie.

- La maîtrise de la technologie de production de blocs économes en énergie est essentielle pour stimuler la rentabilité à long terme.

- Établir un calendrier de maintenance prédictive pour garantir que les machines fonctionnent avec une efficacité maximale.

- Former les opérateurs à des pratiques respectueuses de l'énergie pour une approche holistique des économies.

Table des matières

- Adopter des systèmes hydrauliques et vibratoires avancés

- Optimisation de la formulation et du traitement des matières premières

- Révolutionner les procédés de polymérisation pour des économies d'énergie maximales

- Intégration de l'automatisation intelligente et de la technologie sans palette

- Adopter une stratégie holistique de maintenance et d'excellence opérationnelle

La recherche de l'efficacité dans la fabrication n'est pas un phénomène nouveau ; c'est un récit aussi vieux que l'industrie elle-même. Pourtant, dans la sphère de la production de blocs de béton, un domaine fondamental pour le tissu même de nos environnements urbains, la conversation autour de l'efficacité a pris un caractère nouveau et urgent. Il ne s'agit plus seulement de produire plus de blocs par heure. La question centrale pour les producteurs en 2025, en particulier ceux qui naviguent sur les marchés dynamiques de l'Asie du Sud-Est et du Moyen-Orient, est de savoir comment produire des blocs plus solides et plus fiables tout en consommant beaucoup moins d'énergie. La réponse réside dans une compréhension approfondie et nuancée de la technologie de production de blocs économes en énergie. Il ne s'agit pas d'un simple gadget ou d'une solution rapide. Il s'agit d'un changement philosophique dans la manière dont nous abordons l'ensemble du processus, depuis les matières premières que nous sélectionnons jusqu'à l'empilage final du produit durci. Cela exige que nous considérions la machine à fabriquer des blocs non pas comme un instrument de force brute, mais comme une pièce d'ingénierie finement réglée où chaque joule d'énergie a une raison d'être.

Cette réflexion me rappelle l'évolution de l'ingénierie automobile. Pendant des décennies, l'accent a été mis sur la puissance et la vitesse. L'efficacité n'était qu'un pis-aller. Aujourd'hui, les moteurs les plus célèbres sont ceux qui offrent des performances exceptionnelles tout en consommant peu de carburant. Le même changement de paradigme se produit dans notre industrie. Les lignes de production de blocs les plus avancées ne sont pas nécessairement les plus grandes ou les plus rapides, mais les plus intelligentes - celles qui tirent parti d'une hydraulique sophistiquée, d'une science des matériaux intelligente et d'une précision automatisée pour créer des produits de qualité supérieure avec une empreinte énergétique minimale. Cette exploration est un guide des principes fondamentaux de cette nouvelle philosophie, une plongée en profondeur dans les stratégies pratiques qui séparent les producteurs rentables et durables de demain des opérations dévoreuses d'énergie d'hier.

Adopter des systèmes hydrauliques et vibratoires avancés

Au cœur de toute chaîne de production de blocs modernes se trouve la machine elle-même. Pour un œil non averti, le concept peut sembler simple : un moule, une presse et quelque chose qui secoue le tout. En réalité, il s'agit d'une symphonie de puissance contrôlée et d'ingénierie de précision. Le plus grand progrès dans la technologie de production de blocs économes en énergie a été l'abandon des systèmes mécaniques encombrants et gourmands en énergie au profit de systèmes hydrauliques sophistiqués et de systèmes de vibration à fréquence contrôlée. Cette évolution représente la différence entre l'utilisation d'une masse pour casser un écrou et l'utilisation d'un casse-noix spécialisé. Les deux peuvent faire le travail, mais l'un est défini par le gaspillage et l'inefficacité, tandis que l'autre est caractérisé par la précision et le contrôle.

Le cœur de l'efficacité : Comprendre les machines de la série QT

Lorsque l'on parle d'efficacité moderne, la conversation s'oriente inévitablement vers des machines telles que les machines de fabrication de blocs de béton entièrement automatiques de la série QT. Le "cœur" de ces machines est leur système hydraulique. Imaginez que vous essayez de pousser un objet lourd. Vous pourriez utiliser un long levier inefficace, nécessitant beaucoup de mouvements et d'efforts pour un petit résultat. Cette situation est analogue à celle des anciennes presses mécaniques, qui reposaient sur de gros moteurs, des volants d'inertie et des systèmes d'embrayage-frein, autant de composants qui consomment de grandes quantités d'énergie rien que pour être prêts à fonctionner et qui perdent beaucoup d'énergie à cause de la chaleur et des frottements.

Un système hydraulique moderne, en revanche, c'est comme utiliser un cric hydraulique pour soulever une voiture. Une petite entrée contrôlée génère une force immense et précise exactement où et quand elle est nécessaire. Dans une machine de la série QT, un moteur électrique entraîne une pompe hydraulique qui met l'huile sous pression. Cette huile sous pression est ensuite dirigée par une série de vannes de précision pour actionner les cylindres qui assurent les fonctions de pressage et de manipulation des moules. La beauté de ce système réside dans sa nature à la demande. Le moteur et la pompe ne fonctionnent que lorsqu'une fonction est exécutée, ce qui réduit considérablement la consommation d'énergie au ralenti. En outre, la force appliquée est parfaitement cohérente et contrôlable, ce qui a un impact direct sur la qualité du bloc. Un pressage irrégulier entraîne des variations de densité et de résistance, ce qui oblige souvent les producteurs à utiliser un mélange de béton plus riche et plus coûteux pour compenser. Une presse hydraulique précise permet d'alléger les mélanges et d'économiser le ciment, le composant du béton qui consomme le plus d'énergie. Cette double économie, en électricité et en matières premières, est le premier pilier d'une technologie de production de blocs efficace et économe en énergie.

Vibration synchronisée pour des blocs plus denses et plus solides

Si le système hydraulique est le cœur, le système de vibration est l'âme du processus de fabrication des blocs. Son but est de compacter le mélange de béton "sec" dans le moule, en éliminant les vides d'air et en assurant une structure dense et homogène. Les machines traditionnelles utilisaient souvent une approche de force brute : un seul moteur puissant tournant à une vitesse fixe, créant une secousse violente et souvent incontrôlée. Cette méthode est non seulement inefficace sur le plan énergétique, mais elle peut également nuire au produit final. C'est comme si l'on essayait de décanter de la farine dans un bocal en le secouant aussi fort que possible ; on risque de faire un gâchis et d'obtenir un résultat inégal.

L'innovation dans la technologie moderne de production de blocs économes en énergie est l'utilisation de vibrations synchronisées à fréquence variable. Au lieu d'un gros moteur, ces systèmes utilisent souvent plusieurs petits moteurs montés directement sur la table vibrante et la tête de bourrage. Ces moteurs sont contrôlés par des entraînements à fréquence variable (EFV). Un VFD est un dispositif électronique qui peut modifier la fréquence de l'énergie électrique fournie à un moteur, modifiant ainsi sa vitesse et l'intensité de la vibration.

Cela confère au système de commande de la machine, l'automate programmable (PLC), un degré de finesse incroyable. Il peut commencer à vibrer doucement pour déposer le matériau dans les coins du moule, puis augmenter la fréquence et l'amplitude pour obtenir un compactage maximal et, enfin, modifier à nouveau le modèle de vibration pendant la phase de pressage pour garantir une surface de bloc lisse et bien définie. Ce "profil de vibration" est adapté à la conception spécifique de l'enrobé et au type de bloc produit. Le résultat est un compactage de qualité supérieure qui utilise beaucoup moins d'énergie. Les moteurs ne tournent qu'à la vitesse exacte nécessaire à la tâche à accomplir, ce qui élimine le gaspillage d'un moteur surdimensionné fonctionnant en permanence. Ce compactage de précision signifie également que les blocs atteignent leur résistance cible avec moins de ciment, ce qui accentue les économies d'énergie réalisées grâce au système hydraulique. Pour toute entreprise soucieuse d'efficacité, l'investissement dans une machine à vibration contrôlée par VFD n'est pas un luxe, c'est une exigence fondamentale.

Une étude de cas sur l'efficacité hydraulique

Pour bien en saisir l'impact, prenons un scénario hypothétique mais réaliste. Imaginons un producteur de blocs de taille moyenne à Riyad, en Arabie Saoudite, qui utilise une vieille presse mécanique. Il produit 15 000 blocs creux standard de 20 cm au cours d'une journée de travail de 8 heures. La consommation d'énergie pour la seule machine à blocs s'élève en moyenne à 180 kWh par équipe. Les blocs ont une résistance moyenne à la compression de 5 MPa, et l'entreprise doit régulièrement faire face à un taux de rejet de 3% en raison de fissures ou d'imperfections.

Ce producteur décide de passer à une machine à blocs automatique moderne de la série QT, dotée d'un système servo-hydraulique et d'un système de vibration contrôlé par VFD. Après un mois de fonctionnement, ils examinent les données. La nouvelle machine produit 18 000 blocs au cours d'une même équipe de 8 heures, soit une augmentation de la productivité de 20%. La consommation d'énergie de la machine est tombée à 110 kWh par équipe, soit une économie de près de 40%. Grâce à un compactage supérieur et à un pressage constant, l'entreprise a pu ajuster la conception de son mélange, en réduisant la teneur en ciment de 8% tout en obtenant une résistance à la compression plus élevée et plus constante de 7 MPa. Leur taux de rejet est tombé à moins de 0,5%.

Les implications financières sont considérables. L'économie quotidienne d'électricité est de 70 kWh. Les économies de matériaux réalisées grâce à la réduction de la teneur en ciment et à la diminution des taux de rejet sont encore plus importantes. L'augmentation de la production se traduit par un potentiel de revenus plus élevé. C'est le résultat tangible de l'adoption de systèmes hydrauliques et vibratoires avancés. Il démontre clairement que l'investissement dans une technologie moderne de production de blocs à faible consommation d'énergie est rentable, non seulement en termes de réduction des factures d'électricité, mais aussi en termes de produits de meilleure qualité et d'augmentation de la capacité opérationnelle.

Optimisation de la formulation et du traitement des matières premières

La recherche de l'efficacité énergétique dans la production de blocs ne se limite pas à la mécanique de la machine. Une part importante de l'énergie intrinsèque totale d'un bloc de béton est enfermée dans ses matériaux constitutifs, en particulier le ciment Portland. La production de ciment est un processus incroyablement énergivore, qui consiste à chauffer le calcaire et d'autres matériaux dans un four à des températures supérieures à 1450°C. Il s'agit également d'une source majeure d'émissions de CO2 au niveau mondial. Par conséquent, toute stratégie visant à réduire la quantité de ciment nécessaire pour produire un bloc solide et durable constitue une forme directe et efficace de technologie de production de blocs économes en énergie. Il faut pour cela changer de mentalité et considérer le mélange de béton non pas comme une recette statique, mais comme une formulation dynamique qui peut être optimisée à la fois en termes de performance et de durabilité.

Le pouvoir des pouzzolanes : Les cendres volantes et au-delà

L'une des stratégies les plus efficaces pour réduire la teneur en ciment est l'utilisation d'ajouts cimentaires, en particulier de pouzzolanes. Une pouzzolane est un matériau siliceux ou alumineux qui, en soi, possède peu ou pas de valeur cimentaire mais qui, sous forme finement divisée et en présence d'humidité, réagit chimiquement avec l'hydroxyde de calcium à des températures ordinaires pour former des composés possédant des propriétés cimentaires.

D'où vient cet hydroxyde de calcium ? Il s'agit d'un sous-produit naturel de l'hydratation du ciment Portland. Dans un mélange de béton standard, cet hydroxyde de calcium contribue peu à la résistance finale et peut même être à l'origine de problèmes de durabilité à long terme. Lorsqu'une pouzzolane comme les cendres volantes est introduite, elle réalise une sorte d'alchimie. Elle récupère ce sous-produit "résiduel" et le transforme en calcium-silicate-hydrate (C-S-H) supplémentaire, la même "colle" qui confère au béton sa résistance.

Les cendres volantes, un sous-produit des centrales électriques au charbon, sont la pouzzolane la plus couramment utilisée dans la production de blocs. Comme le notent les experts de l'industrie, l'ajout de matériaux tels que les cendres volantes peut améliorer les propriétés des blocs (ai-online.com). Le remplacement de 15-30% du ciment Portland par des cendres volantes peut présenter de nombreux avantages. Tout d'abord, cela réduit directement l'énergie intrinsèque et l'empreinte carbone du bloc. Deuxièmement, les particules fines et sphériques des cendres volantes améliorent la maniabilité du mélange de béton, ce qui lui permet de s'écouler plus facilement dans les parties complexes d'un moule. Cet effet de "roulement à billes" signifie que moins d'énergie vibratoire est nécessaire pour un compactage complet. Troisièmement, la réaction pouzzolanique est un processus lent et progressif. Il en résulte une microstructure plus dense et moins perméable dans le bloc durci, ce qui se traduit par une plus grande résistance à long terme et une meilleure résistance aux attaques chimiques et à l'efflorescence. D'autres pouzzolanes, telles que le laitier granulé de haut fourneau (GGBS) provenant de l'industrie sidérurgique ou la fumée de silice provenant de la production de silicium, offrent des avantages similaires et sont de plus en plus disponibles dans de nombreuses régions.

Sélection des granulats pour un mélange plus écologique

Si le ciment est l'ingrédient le plus énergivore, les granulats - sable et pierre concassée - constituent l'essentiel du mélange de béton. L'énergie consommée pour l'extraction, le concassage et le transport de ces matériaux vierges n'est pas négligeable. Une approche globale de la technologie de production de blocs économes en énergie doit donc tenir compte de l'approvisionnement en granulats.

L'utilisation de granulats de béton recyclé est une stratégie efficace. Le béton démoli des anciens bâtiments et infrastructures peut être concassé et criblé pour produire des granulats adaptés à la production de nouveaux blocs. Cette pratique permet d'atteindre deux objectifs : elle détourne des quantités massives de matériaux des décharges et elle réduit la demande de pierres vierges extraites des carrières. L'énergie nécessaire au traitement des CR est généralement inférieure à celle nécessaire à l'extraction et au traitement de nouveaux agrégats. Bien que l'utilisation de RCA puisse nécessiter quelques ajustements dans la conception du mélange pour tenir compte de son absorption plus élevée, les machines modernes de fabrication de blocs, avec leur contrôle précis du compactage, peuvent facilement accommoder ces matériaux, produisant des blocs de haute qualité qui répondent à toutes les exigences structurelles.

L'utilisation d'agrégats légers est une autre possibilité. Des matériaux tels que l'argile expansée, le schiste, la pierre ponce ou même certains types de déchets industriels traités peuvent remplacer la pierre traditionnelle. Ces agrégats permettent de créer des blocs nettement plus légers que les blocs de béton standard. Cette légèreté se traduit par des économies d'énergie à chaque étape de la vie du bâtiment. Cela signifie qu'il faut moins d'énergie pour transporter les blocs sur le chantier. Les ouvriers de la construction peuvent les manipuler plus facilement, ce qui peut améliorer la productivité. Plus important encore, de nombreux agrégats légers ont des propriétés d'isolation thermique supérieures. Un bâtiment construit avec des blocs légers nécessitera moins d'énergie pour le chauffage et la climatisation pendant toute sa durée de vie, ce qui représente une économie d'énergie massive et à long terme qui s'étend bien au-delà de l'usine.

Le rôle de l'usine de dosage

Le processus de combinaison du ciment, des agrégats, de l'eau et des adjuvants est géré par la centrale de dosage. Une centrale à béton inefficace et imprécise peut saper tous les autres efforts d'économie d'énergie. C'est dans la cuisine que la recette du béton est préparée, et la précision est primordiale.

Une centrale à béton moderne, contrôlée par ordinateur, utilise des cellules de charge de haute précision pour peser chaque ingrédient solide et des débitmètres numériques pour mesurer l'eau et les adjuvants liquides. Cette précision est essentielle. Si l'on ajoute trop de ciment, on gaspille directement le matériau le plus coûteux et le plus gourmand en énergie. Si l'on en ajoute trop peu, les blocs risquent de ne pas atteindre la résistance requise et d'être rejetés. Si le rapport eau-ciment n'est pas constant, la maniabilité du mélange variera, ce qui posera des problèmes à la machine à blocs et entraînera une qualité inégale des blocs.

En outre, l'efficacité du mélangeur lui-même joue un rôle. Les malaxeurs planétaires ou à double arbre sont conçus pour créer un mélange rapide et homogène avec un minimum d'énergie. Ils garantissent que chaque particule de ciment est correctement mouillée et que chaque grain de sable est enrobé, activant ainsi tout le potentiel des matériaux cimentaires. Un lot mal mélangé peut nécessiter plus de ciment pour atteindre la même résistance ou plus d'énergie vibratoire pour se compacter correctement. L'investissement dans une centrale de dosage précise et efficace n'est pas une option ; c'est un élément fondamental d'une stratégie technologique de production de blocs véritablement intégrée et économe en énergie. Elle garantit que la formulation du mélange soigneusement conçu et à faible consommation d'énergie est parfaitement exécutée, à chaque fois. En tant que l'un des principaux fournisseurs de machines à blocsNous avons vu de nos propres yeux comment un système intégré de centrale à béton et de machine à blocs transforme l'efficacité d'une ligne de production.

| Comparaison des caractéristiques | Mise en lots traditionnelle (basée sur le volume) | Mise en lots moderne (basée sur le poids) |

|---|---|---|

| Méthode de mesure | Godets, chargeurs, estimation visuelle | Capteurs de pesage commandés par ordinateur, débitmètres |

| Précision | Faible à modéré (variation de ±5-10%) | Élevée (variation de ±0,5-1%) |

| Déchets matériels | Élevée, en raison d'un surdosage de ciment | Minime, en raison de la précision des mesures |

| Cohérence | Médiocre, conduit à une résistance variable des blocs | Excellente, assure une qualité uniforme du produit |

| Impact sur l'énergie | Indirectement élevé en raison du gaspillage de ciment | Faible, optimisation de l'utilisation des matériaux |

| Besoins en main-d'œuvre | Élevée, dépendante de l'opérateur | Faible, hautement automatisé |

Révolutionner les procédés de polymérisation pour des économies d'énergie maximales

Une fois qu'un bloc est formé, son parcours n'est qu'à moitié achevé. Les blocs fraîchement moulés sont fragiles et n'ont pas encore développé leur résistance structurelle. Ils doivent subir un processus appelé durcissement, au cours duquel la réaction chimique entre le ciment et l'eau - l'hydratation - se produit. Traditionnellement, ce processus est l'une des étapes les plus énergivores de la production de blocs. La méthode conventionnelle consiste à placer les blocs dans un four et à injecter de grandes quantités de vapeur à basse pression pour accélérer le processus d'hydratation, ce qui permet aux blocs d'atteindre leur résistance à la manipulation en moins de 24 heures. Bien qu'efficace, ce procédé consomme d'énormes quantités de combustible (gaz, pétrole ou charbon) ou d'électricité pour produire la vapeur, ce qui en fait une cible de choix pour l'optimisation de tout programme technologique sérieux d'économie d'énergie dans le domaine de la production de blocs.

Au-delà de la vapeur : La chambre de séchage à faible énergie

Le défaut fondamental de la cure traditionnelle à la vapeur est qu'elle ajoute une grande quantité d'énergie externe à un processus qui génère naturellement la sienne. L'hydratation du ciment est une réaction exothermique ; elle produit de la chaleur. Dans un environnement à l'air libre ou non isolé, cette chaleur précieuse est tout simplement perdue dans l'atmosphère. Une approche plus intelligente consiste à capturer et à utiliser cette chaleur autogénérée.

C'est le principe des chambres de séchage isolées modernes. Au lieu d'un four à vapeur, imaginez un grand bâtiment ou une enceinte bien étanche et hautement isolée. Les racks de blocs frais sont placés dans cette chambre et les portes sont fermées. La chaleur générée par les milliers de blocs commence à réchauffer l'air à l'intérieur de la chambre. L'humidité qui s'évapore des blocs augmente le taux d'humidité. En fait, les blocs créent leur propre environnement de séchage idéal. Des panneaux isolants de haute qualité minimisent la perte de chaleur vers l'extérieur, ce qui permet à la température interne d'augmenter jusqu'à 40-50°C et à l'humidité d'atteindre plus de 90% - des conditions très similaires à celles d'un four à vapeur, mais obtenues avec presque aucun apport d'énergie externe.

Dans les climats plus chauds, comme ceux du Moyen-Orient et de l'Asie du Sud-Est, cette méthode est particulièrement efficace. Les températures ambiantes élevées signifient qu'une production de chaleur interne encore plus faible est nécessaire pour atteindre l'état de durcissement idéal. Bien que le temps de durcissement puisse être légèrement plus long qu'avec une injection de vapeur agressive (peut-être 36 à 48 heures pour atteindre la pleine résistance à la manipulation), les économies d'énergie sont spectaculaires, dépassant souvent 90% par rapport au durcissement à la vapeur traditionnel. Cette méthode transforme le durcissement d'un coût opérationnel important en un processus passif, contrôlé et pratiquement gratuit.

Durcissement par carbonatation : Transformer le CO2 en force

Une approche encore plus révolutionnaire, qui passera du laboratoire à l'application commerciale en 2025, est le durcissement par carbonatation minérale. Ce processus représente un changement de paradigme, transformant un passif - le dioxyde de carbone (CO2) - en un actif. Au lieu d'utiliser la chaleur et l'humidité pour faciliter l'hydratation du ciment, cette technique consiste à exposer les blocs de béton frais à un flux concentré de CO2.

La chimie est fascinante. Le CO2 réagit avec l'hydroxyde de calcium (le même sous-produit ciblé par les pouzzolanes) pour former du carbonate de calcium, c'est-à-dire du calcaire. Ce minéral nouvellement formé se dépose dans les pores du béton, ce qui augmente considérablement sa densité et sa résistance. Ce processus peut se dérouler très rapidement, en quelques heures plutôt qu'en quelques jours.

Les avantages sont triples. Tout d'abord, il offre une voie vers un durcissement à énergie quasi nulle, puisqu'il peut souvent être effectué à des températures ambiantes. Deuxièmement, elle séquestre de façon permanente le CO2 dans le bloc. Un bloc de béton standard peut absorber une quantité significative de CO2 en poids pendant le durcissement par carbonatation, le transformant d'un produit émettant du carbone en un produit stockant du carbone. Pour les producteurs établis sur des marchés appliquant des taxes sur le carbone ou des systèmes d'échange de droits d'émission, cela peut créer une toute nouvelle source de revenus ou fournir de précieux crédits de carbone. Troisièmement, les blocs obtenus présentent souvent une durabilité supérieure, avec une perméabilité plus faible et une meilleure résistance aux sulfates et autres attaques chimiques. Bien que l'installation initiale nécessite une source de CO2 (qui peut être capturé à partir de gaz de combustion industriels ou d'autres sources) et une chambre bien étanche, les avantages économiques et environnementaux à long terme sont convaincants. Il s'agit de l'expression ultime de la technologie de production de blocs économes en énergie, qui va au-delà de la simple efficacité pour créer un produit activement bénéfique pour l'environnement.

L'économie de la maturation

Le choix de la méthode de durcissement a un impact direct et substantiel sur la rentabilité d'une usine de blocs. Pour prendre une décision éclairée, il est essentiel de comparer les différentes approches, non seulement sur le plan de la consommation d'énergie, mais aussi sur celui de l'investissement initial, des coûts opérationnels et de la qualité du produit final. Comprendre notre philosophie en matière de qualité et d'innovation signifie qu'il faut reconnaître que la technologie la plus avancée est celle qui offre la meilleure valeur de cycle de vie.

| Méthode de séchage | Consommation d'énergie (kWh/tonne) | Temps de séchage (heures) | Investissement initial | Impact sur l'environnement |

|---|---|---|---|---|

| Séchage traditionnel à la vapeur | 50 – 100 | 18 – 24 | Modéré (chaudière, tuyaux) | Élevée (utilisation de combustibles fossiles, émissions) |

| Polymérisation à l'ambiante isolée | 5 – 10 | 36 – 72 | Faible à modéré (hangar isolé) | Très faible |

| Durcissement par carbonatation | < 5 | 4 – 24 | Élevé (chambre, alimentation en CO2) | Négatif (séquestration du CO2) |

Comme le montre le tableau, si la cuisson traditionnelle à la vapeur est rapide, elle a un coût énergétique et environnemental élevé. Le séchage à l'air ambiant isolé représente une solution idéale pour de nombreux producteurs, car il permet de réaliser des économies d'énergie considérables pour un investissement relativement modeste. La carbonatation, bien que nécessitant un investissement initial plus important, représente la solution la plus avancée, la plus durable et la plus rentable à long terme. Le choix dépend du capital disponible du producteur, des coûts énergétiques locaux et de sa vision stratégique de la durabilité.

Intégration de l'automatisation intelligente et de la technologie sans palette

Les processus physiques et chimiques de la production en bloc sont un côté de la médaille de l'efficacité ; le flux logistique des matériaux et des produits dans l'usine en est l'autre. Chaque mouvement inutile, chaque moment d'inactivité, chaque erreur humaine représente un gaspillage d'énergie. L'intégration d'une automatisation intelligente, pilotée par des systèmes de contrôle sophistiqués, et l'adoption de concepts logistiques révolutionnaires tels que la production sans palettes sont des éléments essentiels d'une stratégie globale d'économie d'énergie en matière de technologie de production par blocs. Il s'agit de créer une usine qui ne se contente pas de travailler dur, mais qui travaille intelligemment, en orchestrant un flux continu de la matière première au produit fini, avec un minimum de déchets.

Le cerveau de l'opération : Systèmes de contrôle PLC

Au cœur de toute usine moderne automatisée se trouve l'automate programmable (API). L'automate programmable est l'ordinateur industriel qui sert de système nerveux central pour l'ensemble de la chaîne de production. Il reçoit des entrées de centaines de capteurs - détecteurs de proximité, transducteurs de pression, sondes de température, encodeurs de moteur - et exécute une logique préprogrammée pour contrôler chaque sortie - moteurs, vannes hydrauliques, cylindres pneumatiques et bandes transporteuses.

Dans le contexte de la technologie de production de blocs économes en énergie, le rôle de l'automate programmable est considérable. Il garantit que chaque équipement ne fonctionne que lorsque c'est nécessaire. Les bandes transporteuses ne tournent pas à vide. Le malaxeur ne tourne pas après que le lot est prêt. La machine à blocs ne tourne pas à vide entre les cycles. Ce fonctionnement précis, piloté par les événements, élimine une énorme source de consommation d'énergie "vampire", fréquente dans les usines plus anciennes et moins intégrées.

En outre, l'automate est chargé d'optimiser le cycle de production lui-même. En surveillant la pression hydraulique et les courants du moteur en temps réel, il peut procéder à des micro-ajustements du profil de vibration et des temps de pressage afin de garantir une qualité constante des blocs tout en utilisant le minimum d'énergie nécessaire. Il peut stocker des centaines de "recettes" pour différents types de blocs et de mélanges, ce qui permet des changements instantanés sans les ajustements manuels fastidieux et sujets aux erreurs du passé. Les capacités de diagnostic d'un système PLC moderne sont également un élément clé de l'économie d'énergie. Il peut alerter les opérateurs en cas de fuite d'une vanne hydraulique, de surchauffe d'un roulement de moteur ou de patinage d'une bande transporteuse, autant de problèmes qui, s'ils ne sont pas résolus, entraînent un gaspillage d'énergie et des pannes potentielles. L'automate programmable transforme la chaîne de production d'un ensemble de machines individuelles en un organisme unique, cohérent et auto-optimisant.

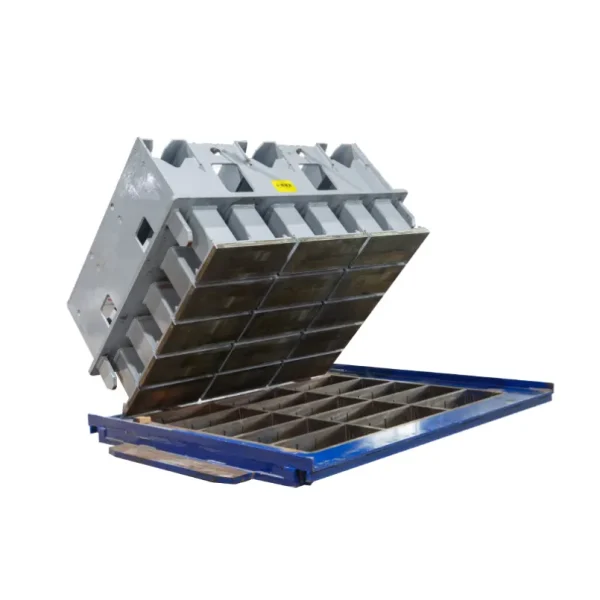

La révolution sans palettes : Pressage hydraulique statique

Pendant des décennies, le modèle standard de production de blocs consistait à former les blocs sur une palette en acier ou en bois. Cette palette était ensuite transportée par un chariot à doigts ou un système de convoyage jusqu'à une étagère de séchage, où elle restait en place pendant un jour ou plus. Après le durcissement, la palette est déplacée vers un cubeur, les blocs sont retirés et la palette vide est nettoyée et renvoyée à la machine à blocs pour recommencer le cycle. Ce système de circulation des palettes est une boucle logistique complexe et énergivore. Il implique de multiples convoyeurs, élévateurs, abaisseurs et wagons de transfert, qui consomment tous de l'électricité. Les palettes elles-mêmes représentent une dépense importante, nécessitant un entretien et un remplacement réguliers.

La production sans palette, souvent associée aux machines de pressage de blocs hydrauliques statiques, est une innovation révolutionnaire qui permet de réduire ces coûts énergétiques et d'investissement. Contrairement à une machine traditionnelle de type QT où la boîte à moules vibre, dans de nombreuses conceptions de presses statiques, la machine est stationnaire. La magie opère au niveau de la manutention. Au lieu de déposer les blocs sur une palette mobile, un système de préhension automatisé ou un chariot de transfert spécialisé saisit la couche entière de blocs fraîchement pressés et les place directement sur un sol de durcissement fixe ou dans une chambre de durcissement statique. Les blocs sont placés en formation serrée, une couche au-dessus de l'autre (avec de petits espaces pour la circulation de l'air).

Les économies d'énergie sont immédiates et substantielles. L'ensemble du circuit de circulation des palettes est éliminé. Il n'y a pas de convoyeurs de retour des palettes, pas de magasins de palettes, pas de nettoyeurs de palettes. Cela peut réduire la consommation d'électricité auxiliaire d'une usine de 20 à 40%. Les économies en termes de coûts d'investissement sont également considérables, car une usine typique peut nécessiter des milliers de palettes en acier coûteuses. Cette approche simplifie l'ensemble de l'aménagement de l'usine, réduit le nombre de pièces mobiles et, par conséquent, les besoins de maintenance. Il s'agit d'une philosophie de production allégée appliquée à la production de blocs et d'une pierre angulaire de la technologie de production de blocs à économie d'énergie de la prochaine génération. Le contrôle précis offert par les machines de haute qualité, moules à briques de ciment personnalisés est essentielle dans ces systèmes pour garantir que les blocs peuvent être manipulés et empilés sans dommage.

Audit énergétique des systèmes automatisés par rapport aux systèmes manuels

L'effet cumulatif de l'automatisation sur la consommation d'énergie est mieux compris si l'on décompose le processus de production en ses différentes étapes et si l'on compare une usine traditionnelle semi-automatique à une usine moderne entièrement automatisée. Les différences sont frappantes et soulignent la puissance d'une approche intégrée.

| Phase de production | Système semi-automatique (consommation d'énergie) | Système entièrement automatisé (consommation d'énergie) | Économies (%) |

|---|---|---|---|

| Mise en lots des matériaux | Manuel/chronométré ; incohérent | PLC/basé sur le poids ; optimisé | 10-15% |

| Formation de blocs | Moteurs à vitesse fixe ; réglages manuels | Contrôle VFD ; optimisation PLC | 25-40% |

| Transport en bloc | Système de circulation des palettes | Système de transfert sans palette | 50-80% |

| Contrôle de la maturation | Fonctionnement manuel d'une chaudière à vapeur | Chambre à air/CO2 automatisée | 70-95% |

| Cubage/empilage de blocs | Cubeur manuel ou semi-automatique | Cubage et emballage robotisés | 15-25% |

| Temps mort/Coordination | Élevée, en raison de lacunes dans les processus | Minime, en raison de l'intégration du système | 90%+ |

Ce tableau montre clairement que les économies ne se limitent pas à une seule machine, mais qu'elles sont réalisées sur l'ensemble de la chaîne de production. L'automate programmable agit comme un chef d'orchestre, s'assurant que chaque section de l'orchestre joue en parfaite synchronisation, éliminant les notes discordantes dues au gaspillage d'énergie. Le passage à un système sans palettes revient à réaménager la salle de concert pour une acoustique parfaite, ce qui améliore fondamentalement l'efficacité de l'ensemble de la représentation. L'intégration de l'automatisation intelligente ne consiste pas simplement à remplacer la main-d'œuvre ; il s'agit de repenser l'ensemble du processus pour une efficacité maximale et un gaspillage minimal.

Adopter une stratégie holistique de maintenance et d'excellence opérationnelle

Investir dans la technologie de production de blocs la plus avancée et la plus économe en énergie est une première étape cruciale. Cependant, la technologie seule n'est pas une panacée. Une machine de pointe mal entretenue et utilisée par une équipe non formée perdra rapidement son avantage en termes d'efficacité. Le dernier élément, et peut-être le plus crucial, d'une stratégie d'économie d'énergie réussie est l'adoption d'une culture holistique de l'excellence opérationnelle. Cela comprend une approche avant-gardiste de la maintenance, un investissement important dans le capital humain et un engagement sans relâche en faveur du contrôle et de l'amélioration continue. C'est ce logiciel humain et organisationnel qui libère tout le potentiel du matériel.

Maintenance prédictive : Résoudre les problèmes avant qu'ils ne surviennent

Dans de nombreuses usines, le modèle de maintenance traditionnel est réactif : lorsque quelque chose se casse, on le répare. Cette approche est inefficace et coûteuse. Non seulement une panne entraîne une perte de production, mais elle survient souvent à un moment de pointe, entraînant un maximum de perturbations. Une machine fonctionnant avec un composant défaillant - un roulement usé, un filtre obstrué, un tuyau hydraulique qui fuit - consomme presque toujours plus d'énergie qu'une machine en bon état. Le frottement d'un roulement défectueux oblige le moteur à travailler plus fort. Une fuite hydraulique fait fonctionner la pompe plus longtemps pour maintenir la pression. Ce sont des voleurs d'énergie silencieux.

Une approche plus avancée est celle de la maintenance préventive, où les tâches sont effectuées selon un calendrier fixe. C'est mieux, mais cela peut encore être un gaspillage, car les pièces sont souvent remplacées sur la base d'un calendrier générique plutôt qu'en fonction de leur état réel. L'étalon-or, rendu possible par la technologie moderne des capteurs, est la maintenance prédictive (PdM).

Dans le cadre d'une stratégie PdM, les composants critiques de la machine à fabriquer des blocs et des équipements associés sont équipés de capteurs. Les capteurs de vibrations sur les roulements des moteurs et des pompes peuvent détecter d'infimes changements dans leur signature qui indiquent une usure bien avant qu'une défaillance ne se produise. Les capteurs de température peuvent signaler une surchauffe des composants. Les capteurs de pression du système hydraulique permettent d'identifier les fuites internes. Les capteurs d'analyse d'huile peuvent détecter les contaminants qui signalent l'usure. Toutes ces données sont introduites dans un système de surveillance qui utilise des algorithmes pour prédire le moment où un composant est susceptible de tomber en panne. La maintenance peut alors être programmée pour un temps d'arrêt planifié, la pièce exacte peut être commandée à l'avance et la réparation peut être effectuée avant qu'une panne ou un gaspillage d'énergie important ne se produise. Cette approche fondée sur les données garantit que l'ensemble de la chaîne de production fonctionne toujours avec l'efficacité maximale prévue. Elle transforme la maintenance d'un centre de coûts en un outil stratégique de gestion de l'énergie et de fiabilité.

L'élément humain : La formation des opérateurs au service de l'efficacité

Une ligne de production entièrement automatisée n'élimine pas le besoin de personnel qualifié ; elle modifie la nature des compétences requises. L'opérateur d'une usine de blocs moderne est moins un travailleur manuel qu'un gestionnaire de système. Sa capacité à comprendre et à optimiser le système a un impact direct sur la consommation d'énergie.

Une formation complète doit aller au-delà des simples boutons de démarrage et d'arrêt. Les opérateurs doivent comprendre le "pourquoi" des fonctions de la machine. Par exemple, ils doivent être formés à reconnaître les indices visuels et auditifs d'un mélange de béton optimal. Un mélange trop humide ou trop sec nécessitera plus d'énergie pour être compacté et risque de produire des blocs de mauvaise qualité. Ils doivent comprendre la relation entre les réglages de la fréquence de vibration et les types d'agrégats utilisés. L'utilisation d'une vibration à haute fréquence adaptée au sable fin sur un mélange contenant des agrégats grossiers peut s'avérer inefficace.

La formation doit également inculquer une culture de la sensibilisation à l'énergie. Il s'agit d'habitudes simples mais efficaces, comme de s'assurer que les machines sont correctement arrêtées pendant les pauses ou à la fin d'une période de travail, plutôt que de les laisser tourner au ralenti. Cela signifie qu'il faut donner aux opérateurs les moyens de signaler les anomalies qu'ils remarquent - un bruit inhabituel, une petite fuite, un convoyeur à bande qui semble avoir du mal à fonctionner. Lorsque les opérateurs se considèrent comme les gardiens de l'efficacité du système, ils deviennent un élément actif et inestimable de l'écosystème des technologies de production de blocs économes en énergie. Investir dans leur formation, c'est investir dans les performances à long terme de l'ensemble de l'usine.

Boucler la boucle : Contrôle de l'énergie et amélioration continue

Le vieil adage de gestion, "On ne peut pas gérer ce que l'on ne mesure pas", est profondément vrai lorsqu'il s'agit d'énergie. Une stratégie véritablement holistique nécessite un système solide de suivi de la consommation d'énergie et un processus formel d'action sur la base de ces informations.

Cela commence par l'installation de compteurs divisionnaires. Au lieu de se contenter de la facture principale de l'ensemble de l'usine, il convient d'installer des compteurs d'énergie spécifiques sur tous les équipements importants : le malaxeur de l'usine de dosage, la machine à blocs principale, les compresseurs d'air, le système de durcissement et la ligne de cubage. Ces données détaillées permettent de savoir où, quand et comment l'énergie est utilisée. Elles permettent à la direction d'établir une base de référence de la consommation d'énergie par bloc produit.

À partir de cette base, le processus d'amélioration continue peut commencer. Les données peuvent révéler que le compresseur d'air est un consommateur d'énergie disproportionné, ce qui incite à rechercher des fuites dans les conduites pneumatiques. Elles peuvent également montrer que la consommation d'énergie par bloc augmente au cours de certaines périodes de travail, ce qui conduit à une enquête et à un recyclage ciblé de l'équipe concernée. Lorsqu'un changement est effectué - par exemple, l'ajustement d'un mélange ou la reprogrammation d'un profil de vibration - les données énergétiques fournissent un retour d'information immédiat sur la réussite du changement. Cette boucle de rétroaction basée sur les données, souvent visualisée sur des tableaux de bord dans la salle de contrôle, crée un cercle vertueux. Les réussites sont identifiées et normalisées. De nouvelles possibilités d'économies sont continuellement révélées. Elle garantit que la recherche de l'efficacité énergétique n'est pas un projet ponctuel, mais une partie intégrante et permanente de la culture opérationnelle de l'entreprise.

FAQ

Quelle est la principale différence entre une machine de la série QT et une presse hydraulique statique ? Une machine de la série QT est généralement une machine de fabrication de blocs entièrement automatique qui associe la pression hydraulique à des vibrations intenses. La boîte de moulage elle-même vibre pour compacter le matériau, et les blocs finis sont produits sur des palettes qui circulent ensuite dans un système de durcissement. Une presse hydraulique statique, en revanche, utilise souvent une pression immense et moins de vibrations. De nombreuses presses statiques modernes font partie de systèmes sans palettes, dans lesquels les blocs sont manipulés directement par des pinces et placés sur le sol pour le durcissement, ce qui élimine la nécessité d'un système de circulation des palettes.

Quelle quantité d'énergie puis-je raisonnablement économiser en utilisant des cendres volantes dans mon mélange de béton ? Les économies réalisées sont doubles. Directement, en remplaçant 20% de votre ciment Portland par des cendres volantes, vous réduisez l'énergie intrinsèque de votre bloc de manière significative, car la production de ciment est très énergivore. Indirectement, les propriétés des cendres volantes améliorent souvent l'ouvrabilité du béton, ce qui peut vous permettre de réduire l'énergie vibratoire nécessaire au compactage de 5-10%. Les économies exactes dépendent de la conception du mélange et de l'équipement.

La carbonatation est-elle coûteuse à mettre en place et convient-elle à toutes les régions ? L'investissement initial pour le durcissement par carbonatation est plus élevé que pour les méthodes traditionnelles. Il faut une chambre bien étanche capable de traiter le CO2 sous pression et une source fiable de gaz. Cependant, les coûts d'exploitation sont extrêmement faibles et, dans les régions où il existe des taxes ou des crédits carbone, cette méthode peut devenir une source de revenus. Cette méthode convient mieux aux producteurs situés à proximité de sources industrielles de CO2 (comme les centrales électriques ou les fours à ciment) afin de minimiser les coûts de transport du gaz.

Ai-je besoin d'ingénieurs hautement qualifiés pour exploiter une ligne de production de blocs entièrement automatique ? Vous n'avez pas nécessairement besoin d'ingénieurs diplômés, mais vous avez besoin d'opérateurs de système ou de techniciens bien formés. L'ensemble des compétences passe du travail manuel à la surveillance des processus et au dépannage. Les opérateurs doivent être à l'aise avec les interfaces informatiques (API), comprendre les principes du processus de production et être formés pour reconnaître et diagnostiquer les défaillances du système. L'automatisation de la machine prend en charge les tâches répétitives, tandis que l'opérateur humain gère l'ensemble du système.

Quelle est la durée de vie typique d'une machine à fabriquer des blocs moderne et bien entretenue ? Une machine de fabrication de blocs de haute qualité provenant d'un fabricant réputé, comme celles qui sont décrites par un professionnel. Fournisseur de machines à blocs en Chineest conçu pour durer. Avec un programme de maintenance prédictive approprié et le remplacement régulier des pièces d'usure (comme les revêtements de moules et les têtes de bourrage), le châssis principal et les systèmes hydrauliques peuvent avoir une durée de vie de 15 à 25 ans, voire plus. Un entretien régulier est la clé de la longévité et de l'efficacité durable.

Puis-je utiliser le sable et les agrégats disponibles dans ma région, par exemple aux Émirats arabes unis ou en Malaisie ? Absolument. Un élément clé de la mise en place d'une nouvelle ligne de production de blocs consiste à tester et à analyser les matières premières locales. Les propriétés du sable et de la pierre concassée peuvent varier considérablement d'une région à l'autre. Un bon fournisseur de machines vous aidera à créer des mélanges spécifiques et à programmer les réglages de vibration et de pression de la machine afin d'optimiser les performances avec vos matériaux locaux, ce qui vous permettra de produire des blocs de haute qualité conformes aux normes locales.

Quels sont les principaux avantages d'un système de production sans palettes ? Les principaux avantages sont d'importantes économies de coûts et d'énergie. Vous éliminez les dépenses d'investissement massives liées à l'achat de milliers de palettes en acier ou en bois. Vous économisez l'énergie consommée par les systèmes de convoyage complexes nécessaires pour faire circuler ces palettes. Ce système simplifie également l'agencement de l'usine, réduit les points de maintenance et minimise la main-d'œuvre associée à la manutention et au nettoyage des palettes.

Conclusion

Le chemin vers un avenir plus durable et plus rentable dans la fabrication de blocs est pavé de choix intelligents, et pas seulement de machines puissantes. La maîtrise de la technologie de production de blocs économes en énergie en 2025 est un effort qui touche toutes les facettes de l'opération. Cela commence par le cœur mécanique de l'usine, en adoptant la précision de l'hydraulique moderne et la finesse des vibrations à fréquence variable. Elle s'étend à la chimie même du produit, en reformulant de manière réfléchie les mélanges de béton avec des matériaux durables tels que les cendres volantes et les agrégats recyclés. Le chemin se poursuit par la réimagination de processus anciens, comme l'échange de fours à vapeur énergivores contre des chambres de durcissement passives qui captent la chaleur. Il exige un saut dans la pensée logistique, en intégrant une automatisation intelligente et des systèmes sans palettes pour créer un flux allégé et efficace. Enfin, elle aboutit à une stratégie centrée sur l'homme, axée sur la maintenance prédictive et l'apprentissage continu, reconnaissant que la technologie la plus sophistiquée n'est aussi efficace que les personnes qui la gèrent. Adopter cette philosophie holistique ne consiste pas seulement à réduire une facture d'électricité ; il s'agit de construire une entreprise plus résiliente, plus compétitive et plus responsable, prête à réussir à long terme dans un monde en constante évolution.

Références

Larkin, J. (2025, 18 mars). Comment faire des blocs creux : Un guide pas à pas. AI-Online. ai-online.com

LONTTO Block and Brick Machine Manufacturer In China (Fabricant de machines à blocs et à briques en Chine). (2024, 1er juin). Quels sont les différents types de machines à fabriquer des blocs ? LinkedIn. linkedin.com

REIT Machine. (2025, 8 février). Tout ce qu'il faut savoir sur les machines à fabriquer des blocs. reitmachine.com

Unik Machinery. (2024, 21 décembre). Guide d'utilisation de la machine à fabriquer des blocs creux. unikblockmachines.com

Zhang, C. (2025, 1er janvier). Machine à briques de cendres volantes vs machine à blocs de béton. Lontto. block-machine.net