Le guide 2025 du développement durable des équipements de construction : 5 améliorations éprouvées pour votre machine à blocs

21 octobre 2025

Résumé

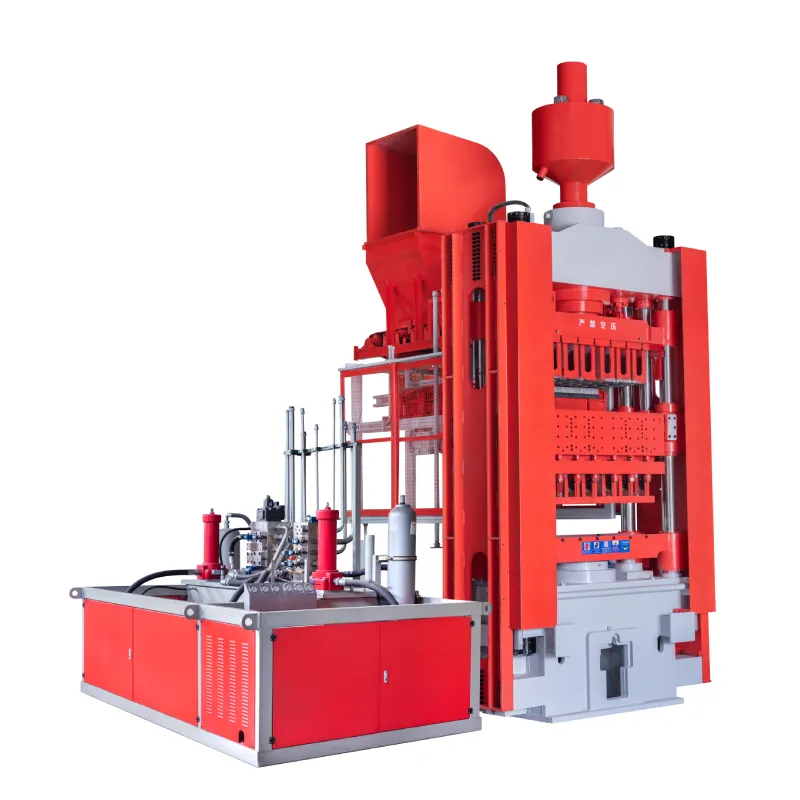

L'industrie mondiale de la construction subit une transformation significative, motivée par un impératif croissant de responsabilité environnementale et d'efficacité économique. Cette évolution est particulièrement prononcée dans les régions en développement rapide de l'Asie du Sud-Est et du Moyen-Orient, où la demande de solutions de construction écologiques augmente. Cette analyse examine la trajectoire du développement des équipements de construction durable, en se concentrant sur les machines de production de blocs de béton. Elle évalue cinq mises à jour technologiques essentielles qui améliorent les performances écologiques et économiques des machines modernes de fabrication de blocs, telles que la série QT et les presses hydrauliques statiques. Ces avancées comprennent l'intégration de systèmes sophistiqués de recyclage des matériaux, des percées dans le domaine de l'efficacité énergétique, la mise en œuvre d'une automatisation intelligente pour la réduction des déchets, l'adoption de méthodes de conservation de l'eau en circuit fermé et la conception de moules durables et de haute précision. L'examen révèle que ces innovations ne sont pas de simples améliorations progressives mais représentent une réorientation fondamentale du processus de fabrication, permettant la production de matériaux de construction de haute qualité et à faible impact qui s'alignent sur les principes d'une économie circulaire.

Principaux enseignements

- Intégrer des matériaux recyclés comme les cendres volantes pour réduire les déchets et les coûts des matières premières.

- Passer à des systèmes de servomoteurs pour réduire la consommation d'énergie jusqu'à 30%.

- L'automatisation intelligente permet un dosage précis, réduisant ainsi le gaspillage de matériaux et les erreurs.

- Mettre en œuvre le recyclage de l'eau en circuit fermé afin de préserver une ressource vitale pour la production.

- Investissez dans des moules durables et traités thermiquement pour prolonger leur durée de vie et réduire les coûts de remplacement.

- Le développement d'équipements de construction durables est une stratégie clé pour s'imposer sur le marché.

- Calculer le retour sur investissement à long terme des technologies vertes pour obtenir un avantage concurrentiel.

Table des matières

- Le paysage changeant de la construction : Pourquoi la durabilité n'est plus facultative

- Amélioration 1 : Systèmes avancés de recyclage des matériaux et d'intégration des déchets

- Amélioration 2 : Révolutionner l'efficacité énergétique dans la production de blocs

- Mise à niveau 3 : La puissance de l'automatisation et des contrôles intelligents pour la précision et la réduction des déchets

- Mise à niveau 4 : Technologies de conservation de l'eau dans la fabrication de blocs de béton

- Amélioration 5 : Moules et outillage durables et de haute précision pour une plus grande longévité

- Foire aux questions (FAQ)

- Conclusion

- Références

Le paysage changeant de la construction : Pourquoi la durabilité n'est plus facultative

Le terrain sur lequel nous construisons est en train de changer, non seulement physiquement, mais aussi économiquement et éthiquement. Pendant des décennies, l'histoire de la construction a été celle d'un volume et d'une vitesse pure, un témoignage de l'ambition humaine gravée dans le béton et l'acier. Pourtant, en 2025, ce récit semble incomplet, presque archaïque. Un nouveau chapitre est en train de s'écrire, un chapitre où la qualité de notre développement ne se mesure pas seulement à sa hauteur ou à sa largeur, mais à son empreinte - ou à son absence d'empreinte. Cette transition vers un mode de construction plus consciencieux n'est pas une tendance éphémère ; il s'agit d'une réorientation fondamentale de l'industrie, une réponse à une confluence de pressions qui sont particulièrement aiguës sur les marchés dynamiques de l'Asie du Sud-Est et du Moyen-Orient. Comprendre ce changement est le premier pas vers l'appréciation de l'importance profonde du développement d'équipements de construction durables.

Imaginez que vous êtes chef de projet à Dubaï ou promoteur à Manille. La ligne d'horizon est une toile en perpétuel mouvement, les grues dessinant chaque jour de nouvelles silhouettes dans le ciel. Ce boom est alimenté par la diversification économique, la croissance démographique et un puissant élan de modernisation. Cependant, cette croissance s'accompagne d'une prise de conscience accrue de ses conséquences. Les matières premières que nous extrayons, l'énergie que nous consommons et les déchets que nous produisons ne sont plus des externalités abstraites ; ce sont des coûts tangibles dans un bilan, des points de discorde dans les examens réglementaires et des questions de conscience publique.

Les moteurs économiques en Asie du Sud-Est et au Moyen-Orient

Les arguments économiques en faveur de la durabilité n'ont jamais été aussi convaincants. Au départ, la "construction écologique" était souvent perçue comme un luxe, une dépense supplémentaire pour un marché de niche. Cette perception est aujourd'hui battue en brèche par de dures réalités économiques. La volatilité du prix des matières premières, telles que le sable et le ciment, rend risquée la dépendance à l'égard des ressources vierges. Le coût de l'énergie, qui représente une dépense opérationnelle importante dans le secteur manufacturier, continue de grimper. Les taxes sur les décharges et les frais d'élimination des déchets sont de plus en plus élevés.

Dans ce contexte, le développement d'équipements de construction durables offre une voie directe vers une meilleure rentabilité. Une machine capable d'incorporer des déchets de construction et de démolition (C&D) ou des sous-produits industriels tels que des cendres volantes n'est pas seulement un outil environnemental ; c'est aussi un bouclier contre les chocs des prix des produits de base. Une machine de pressage de blocs hydrauliques qui utilise un servomoteur au lieu d'une pompe hydraulique conventionnelle peut réduire les factures d'électricité, ce qui améliore directement les résultats de l'opérateur. Il ne s'agit pas de gains marginaux. Ils représentent un pivot stratégique vers un modèle d'entreprise plus résilient et plus rentable. Le marché lui-même récompense ce changement. Un nombre croissant d'investisseurs, d'entreprises locataires et d'acheteurs de logements manifestent une nette préférence pour les biens immobiliers certifiés écologiques, car ils savent que ces bâtiments promettent des coûts d'exploitation moins élevés et un cadre de vie plus sain.

Pressions réglementaires et certifications de bâtiments écologiques

Les gouvernements des deux régions ne sont plus des observateurs passifs. Conscients des enjeux environnementaux et économiques, ils mettent en œuvre des codes de construction et des réglementations environnementales plus stricts. Dans les Émirats arabes unis, des initiatives telles que le système d'évaluation Estidama Pearl à Abu Dhabi et la réglementation sur la construction écologique de Dubaï établissent des références solides en matière d'utilisation efficace des ressources. De même, les pays d'Asie du Sud-Est, comme Singapour avec son système de marque verte, créent un paysage réglementaire où la durabilité est une condition préalable à l'approbation, et non une réflexion après coup.

Ces cadres créent une puissante incitation descendante pour les entrepreneurs et les fabricants. Pour concourir et remporter les grands projets des secteurs public et privé, il faut être en mesure de fournir des matériaux qui répondent à ces critères rigoureux. C'est là que les capacités de votre machine deviennent votre avantage concurrentiel. Votre machine à fabriquer des blocs de béton peut-elle produire des blocs avec un pourcentage spécifique de contenu recyclé ? Pouvez-vous fournir une documentation sur le processus à faible consommation d'énergie et d'eau utilisé pour les créer ? Ces questions sont désormais au cœur des procédures d'achat et d'appel d'offres. L'évolution du développement des équipements de construction durable est directement liée à l'aide apportée aux entreprises pour qu'elles puissent répondre "oui" à ces questions en toute confiance. Des certifications telles que LEED (Leadership in Energy and Environmental Design) et BREEAM (Building Research Establishment Environmental Assessment Method) font office de normes mondiales, et l'alignement des méthodes de production sur leurs exigences en matière de crédits ouvre un segment de marché de premier ordre.

L'impératif moral et environnemental

Au-delà des feuilles de calcul et des documents réglementaires, cette évolution revêt une dimension plus profonde et plus humaine. Les effets tangibles de la dégradation de l'environnement ne sont plus des faits divers lointains. L'effet d'îlot de chaleur urbain, la pollution de l'air et de l'eau et les montagnes visibles de déchets de construction sont des réalités quotidiennes pour des millions de personnes. Il existe un sentiment croissant de responsabilité collective, une reconnaissance que la façon dont nous construisons a un impact direct sur la santé de nos communautés et sur l'héritage que nous laisserons aux générations futures.

Cet impératif moral favorise un environnement propice à l'innovation. Il pousse les ingénieurs et les fabricants à penser au-delà de la fonction immédiate d'une machine et à prendre en compte l'ensemble de son cycle de vie. Il nous demande de considérer les déchets non pas comme une chose à jeter, mais comme une ressource à réintégrer. Elle nous oblige à considérer l'énergie et l'eau non pas comme des intrants infinis, mais comme des ressources précieuses à conserver avec ingéniosité. La recherche d'un développement durable des équipements de construction est, en ce sens, un exercice d'éthique appliquée. Il s'agit d'aligner notre capacité industrielle sur nos valeurs, en créant des outils qui non seulement construisent des structures, mais contribuent également à un monde plus vivable et plus résilient. C'est une réponse à une question discrète mais persistante : Comment pouvons-nous construire l'avenir sans l'emprunter à nos enfants ?

Amélioration 1 : Systèmes avancés de recyclage des matériaux et d'intégration des déchets

Au cœur de tout projet de construction se trouve la transformation des matériaux. Nous puisons dans la terre - sable, gravier, calcaire - et les remodelons pour en faire les fondations de nos villes. Pendant des siècles, ce processus a été largement linéaire : extraire, utiliser, jeter. Il en résulte un double problème : l'épuisement de ressources naturelles limitées et la création de quantités stupéfiantes de déchets de construction et de démolition (C&D). En 2025, ce modèle n'est pas seulement insoutenable, il est économiquement intenable. La première frontière, et peut-être la plus importante, dans le développement d'équipements de construction durables est la capacité à briser cette chaîne linéaire, en transformant les flux de déchets en flux de valeur grâce à un recyclage et une intégration avancés des matériaux.

Imaginez une usine traditionnelle de fabrication de blocs. Il s'agit d'une opération gourmande, qui demande constamment des agrégats et du ciment frais. Imaginez maintenant la démolition d'un vieux bâtiment à quelques kilomètres de là. Des camions remplis de béton concassé, de briques cassées et d'autres débris sont transportés vers une décharge, où ils resteront pendant des siècles. Il s'agit là d'un profond décalage. La solution consiste à créer un pont entre le site de démolition et l'usine de fabrication de blocs, et les machines modernes constituent ce pont.

Le problème des déchets de construction et de démolition (C&D)

Il est difficile de surestimer l'ampleur du problème des déchets de C&D. Ils peuvent représenter entre 10% et 30% de tous les déchets déposés dans les décharges du monde. Ils peuvent représenter entre 101 et 301 tonnes de tous les déchets déposés dans les décharges au niveau mondial. Dans les paysages d'Asie du Sud-Est et du Moyen-Orient, qui s'urbanisent rapidement, ce chiffre est souvent plus élevé. Ces déchets ne sont pas seulement une horreur pour les yeux ; ils représentent une perte massive d'énergie intrinsèque et de ressources. L'énergie utilisée pour extraire, traiter et transporter les matériaux d'origine est tout simplement jetée. Les décharges se remplissent et le coût de l'élimination augmente.

En outre, l'extraction incessante d'agrégats vierges tels que le sable et le gravier entraîne un lourd tribut environnemental. Elle peut entraîner l'érosion du lit des rivières, la destruction des habitats côtiers et des conflits sociaux liés à l'utilisation des terres. Le défi consiste donc à reconceptualiser les déchets de C&D. Au lieu de les considérer comme un produit en fin de vie, il faut les traiter comme un produit de consommation. Au lieu de les considérer comme un problème de fin de vie, nous devons les voir comme une ressource d'alimentation, une forme de "mine urbaine" qui fournit les matières premières pour de nouvelles constructions. Ce changement de philosophie est rendu pratique par l'ingénierie délibérée d'équipements de construction durables.

Intégration des granulats recyclés : Des cendres volantes au béton concassé

La bonne nouvelle, c'est que de nombreux composants des déchets de C&D sont parfaitement viables en tant que substituts de granulats vierges. Le béton concassé, par exemple, peut être traité et calibré pour remplacer une grande partie du gravier et du sable naturels dans un mélange de béton. Les sous-produits industriels offrent un autre riche filon de possibilités. Les cendres volantes, une poudre fine qui est un sous-produit des centrales électriques au charbon, sont une ressource particulièrement précieuse. Lorsqu'elles sont ajoutées à un mélange de béton, elles présentent des propriétés pouzzolaniques, c'est-à-dire qu'elles réagissent avec l'hydroxyde de calcium (un sous-produit de l'hydratation du ciment) pour former des composés cimentaires supplémentaires. Cela permet non seulement de réduire la quantité de ciment nécessaire - le composant du béton le plus gourmand en carbone - mais aussi d'améliorer la résistance et la durabilité à long terme du produit final.

D'autres matériaux, tels que le laitier granulé de haut fourneau broyé (GGBFS) provenant de la fabrication de l'acier ou la fumée de silice provenant de la production de silicium, offrent des avantages similaires. L'essentiel est de disposer d'un équipement capable de gérer la variabilité de ces matériaux. Contrairement aux agrégats vierges, qui sont très homogènes, les matériaux recyclés peuvent varier en taille, en forme, en teneur en eau et en composition chimique. C'est là que la conception de machines avancées devient primordiale.

Comment les machines modernes de la série QT traitent les matériaux variables

La dernière génération de machines à blocs de béton entièrement automatiquesLes appareils d'analyse de l'environnement, comme la série QT, sont conçus spécifiquement pour répondre à ce défi. Ils vont au-delà de l'approche unique des anciens modèles. Voici comment ils y parviennent :

- Systèmes avancés de dosage et de pesage : La précision est essentielle. Ces machines utilisent des trémies à agrégats à plusieurs bacs, chacune équipée de cellules de charge très précises. Le système de commande peut être programmé pour extraire des ratios spécifiques et variables de différents matériaux - par exemple, 60% de sable vierge, 30% de béton concassé et 10% de cendres volantes - pour chaque lot. Cela permet de garantir une conception cohérente du mélange, même en cas d'utilisation d'intrants multiples et non conventionnels.

- Mélangeurs obligatoires à haut rendement : Il ne suffit pas de déverser ces matériaux variés ensemble. Un malaxeur obligatoire moderne, avec ses puissantes pales contrarotatives, crée une action de cisaillement et de culbutage forcée. Cela garantit que les fines particules de cendres volantes sont bien dispersées, que les agrégats recyclés anguleux sont correctement enrobés de pâte de ciment et qu'un mélange homogène et facile à travailler est obtenu à chaque fois. On est loin des anciens malaxeurs à tambour moins vigoureux.

- Technologie de vibration adaptative : Le processus de compactage doit également être intelligent. La fréquence et l'amplitude de vibration optimales pour un mélange contenant des cendres volantes légères sont différentes de celles d'un mélange contenant du béton recyclé dense. Les systèmes modernes utilisent des variateurs de fréquence (VFD) sur leurs moteurs de vibration. L'opérateur peut régler avec précision, voire préprogrammer, les profils de vibration en fonction de la conception spécifique du mélange, ce qui assure un compactage et une densité maximum pour chaque type de bloc, garantissant ainsi une résistance et une qualité constantes. Ce niveau de contrôle est fondamental pour le succès du développement d'équipements de construction durable.

Une étude de cas : Transformer les débris de démolition en profit

Prenons un scénario hypothétique mais réaliste. Une entreprise de construction de Jeddah, en Arabie Saoudite, investit dans une usine moderne de fabrication de blocs de la série QT. Un grand projet de rénovation urbaine à proximité génère des milliers de tonnes de débris de béton. Au lieu de payer des frais de décharge pour éliminer ces déchets, l'entreprise met en place une simple opération de concassage et de criblage sur le site. Le granulat de béton recyclé traité est ensuite transporté vers leur nouvelle usine de fabrication de blocs.

En remplaçant 40% de ses agrégats vierges par du RCA et 15% de son ciment par des cendres volantes d'origine locale, l'entreprise obtient plusieurs résultats remarquables. Tout d'abord, le coût de ses matières premières a diminué de plus de 25%. Deuxièmement, elle génère une nouvelle source de revenus en facturant une redevance de déversement (inférieure à celle de la décharge) pour accepter les débris de démolition. Troisièmement, les blocs qu'elles produisent, qui répondent à toutes les exigences de résistance nécessaires, peuvent être commercialisés en tant que produits "verts", ce qui leur permet de remporter un contrat lucratif pour approvisionner le même projet de rénovation urbaine. Il s'agit là d'une boucle d'économie circulaire parfaite. L'ancienne ville est littéralement utilisée pour construire la nouvelle. Il ne s'agit pas d'un fantasme futuriste, mais d'une réalité pratique et rentable rendue possible par le développement actuel d'équipements de construction durable.

Amélioration 2 : Révolutionner l'efficacité énergétique dans la production de blocs

Dans le monde de la fabrication, l'énergie est l'élément vital. Elle alimente les moteurs, chauffe les fours et actionne les systèmes hydrauliques qui transforment les matières premières en produits finis. Dans la production de blocs de béton, cette consommation d'énergie a toujours été énorme, représentant un coût opérationnel majeur et un fardeau environnemental important. Le deuxième grand bond en avant dans le développement d'équipements de construction durable est une attaque directe contre cette inefficacité. Grâce à une combinaison de conception intelligente, d'électrification et de processus optimisés, les machines modernes modifient fondamentalement l'équation énergétique, rendant la production de blocs non seulement plus propre, mais aussi nettement plus économique.

Imaginez le bruit et la sensation d'une vieille presse hydraulique. Le moteur électrique émet un bourdonnement bas et constant. Il fonctionne en permanence pour maintenir le fluide hydraulique sous pression, prêt pour le moment du compactage. Même lorsque la machine est à l'arrêt entre deux cycles, ce moteur consomme de l'énergie. C'est comme si vous laissiez tourner le moteur de votre voiture à chaque feu rouge. C'est du gaspillage. Maintenant, comparez cela au son d'une machine servoélectrique moderne : des rafales d'énergie précises et contrôlées, suivies d'un quasi-silence. Cette différence de son est la manifestation audible d'une révolution en matière d'efficacité énergétique.

De l'hydraulique à la servovibration : Le bond en avant de l'économie d'énergie

Le cœur d'une machine à fabriquer des blocs est son système de compactage et de vibration. C'est là que le mélange de béton en vrac est densifié en un bloc solide. Pendant des décennies, cette opération a été réalisée à l'aide d'un système hydraulique à force brute. Un gros moteur électrique actionne une pompe qui met de l'huile sous pression pour déplacer des cylindres massifs qui compriment le mélange, tandis que d'autres moteurs hydrauliques actionnent des poids excentriques pour créer des vibrations. Ce système est puissant et robuste, mais il est aussi notoirement inefficace.

Ce qui a changé la donne, c'est l'adoption de la technologie des servomoteurs, qui est au cœur du développement des équipements de construction durable modernes. Un servomoteur est un moteur électrique de haute précision qui fournit de la puissance à la demande. Voici comment il transforme le processus :

- L'électricité à la demande : Contrairement à la pompe hydraulique qui fonctionne en continu, un servomoteur ne consomme de l'énergie que pendant les quelques secondes de la phase de compactage et de vibration du cycle. Pendant le reste du cycle - lors du remplissage du moule ou de l'éjection des blocs finis - le moteur est soit éteint, soit consomme une quantité d'énergie insignifiante. Ce simple changement peut réduire la consommation d'énergie globale de la machine de 20 à 40%.

- Précision et contrôle : Les servomoteurs offrent un contrôle inégalé de la vitesse, du couple et de la position. Cela permet de créer un "profil de vibration". Au lieu d'une fréquence unique et brute, le système peut commencer par une vibration à basse fréquence et à forte amplitude pour tasser le matériau, puis passer à une vibration à haute fréquence et à faible amplitude pour le compactage final. Cela permet non seulement d'économiser de l'énergie en l'utilisant de manière plus intelligente, mais aussi d'obtenir un bloc plus dense, plus solide et plus cohérent.

- Réduction des risques liés à la maintenance et à l'environnement : Les systèmes hydrauliques sont sujets aux fuites, nécessitent des changements de filtres réguliers et impliquent l'élimination de l'huile hydraulique usagée, qui est une matière dangereuse. Les systèmes servoélectriques éliminent ces problèmes. Il n'y a pas de fuite d'huile, pas de filtre à obstruer et pas de réseau complexe de tuyaux et de vannes à entretenir. Cela permet de réduire les temps d'arrêt, les coûts de maintenance et d'éliminer un risque environnemental important dans l'usine.

Le tableau ci-dessous offre une comparaison claire, illustrant les avantages tangibles de cette évolution technologique.

| Fonctionnalité | Système hydraulique traditionnel | Système servoélectrique moderne |

|---|---|---|

| Consommation d'énergie | Consommation continue d'énergie du moteur et de la pompe, pertes élevées en mode veille. | Alimentation à la demande, consommation d'énergie minimale pendant les périodes d'inactivité. |

| Contrôle de la précision | Contrôle limité de la fréquence et de l'amplitude des vibrations. | Profils de vibration hautement programmables pour un compactage optimal. |

| Bruit opérationnel | Bourdonnement constant à haut niveau de décibels provenant du groupe hydraulique. | Bruit de fonctionnement plus faible, avec des pics uniquement pendant le cycle de travail. |

| Maintenance | Nécessite des vidanges d'huile, le remplacement des filtres et l'inspection des tuyaux. | Moteurs et entraînements électriques ne nécessitant pratiquement pas d'entretien. |

| Impact sur l'environnement | Risque de fuites d'huile hydraulique, problèmes d'élimination de l'huile. | Pas d'huile hydraulique, ce qui élimine les risques de fuite et les coûts d'élimination. |

| Vitesse du cycle | Limité par les débits des fluides hydrauliques. | Mouvements plus rapides et plus réactifs, ce qui permet d'augmenter le nombre de cycles. |

Optimisation des processus de durcissement : Méthodes à faible énergie et à haute résistance

L'histoire de l'énergie ne s'arrête pas au moment où le bloc quitte la machine. Le processus de durcissement, au cours duquel le bloc acquiert sa résistance finale, est un autre domaine susceptible d'être optimisé. Traditionnellement, de nombreux producteurs utilisent la cuisson à la vapeur pour accélérer ce processus, en particulier dans les climats froids. Cela implique de pomper de grandes quantités de vapeur dans des fours isolés, un processus qui consomme de grandes quantités de carburant ou d'électricité pour chauffer l'eau.

L'alternative durable, qui s'accorde parfaitement avec les blocs fabriqués à l'aide de machines de haute qualité, est le durcissement à température ambiante contrôlée. En produisant un bloc parfaitement compacté avec un rapport eau/ciment optimal, la nécessité d'une cure accélérée, gourmande en énergie, est réduite. Les meilleures pratiques modernes se concentrent sur :

- Systèmes de brumisation : Au lieu d'utiliser de la vapeur à haute température, ces systèmes utilisent des buses à haute pression pour créer un fin brouillard à l'intérieur de la chambre de durcissement. Cela maintient un environnement très humide (plus de 90%) qui empêche l'eau de s'évaporer de la surface du bloc, ce qui permet au processus d'hydratation du ciment de se dérouler efficacement. Ce système utilise une fraction de l'énergie d'une chaudière à vapeur.

- Chambres isolées : Simple mais efficace. Des salles de cure bien isolées et étanches piègent la chaleur naturelle générée par la réaction exothermique de l'hydratation du ciment. Dans de nombreux climats, en particulier dans les régions chaudes du Moyen-Orient et de l'Asie du Sud-Est, cette chaleur autogénérée est suffisante pour assurer un durcissement correct sans apport d'énergie extérieure.

Le rôle des systèmes intelligents de gestion de l'énergie

Les usines les plus avancées intègrent désormais des systèmes intelligents de gestion de l'énergie qui considèrent l'ensemble de l'usine comme un écosystème unique. Ces systèmes, qui font souvent partie d'une plateforme plus large d'Internet industriel des objets (IIoT), surveillent la consommation d'énergie en temps réel, du mélangeur à la machine à blocs en passant par le système de durcissement.

Ils peuvent identifier et signaler les équipements inefficaces, programmer les processus à forte consommation d'énergie pour les heures creuses afin de réduire les coûts, et fournir des analyses de données détaillées qui aident les responsables à prendre des décisions éclairées sur la programmation de la production et la mise à niveau des équipements. Cette approche fondée sur les données est la pierre angulaire du développement de la prochaine génération d'équipements pour les bâtiments durables, passant de machines individuelles efficaces à une chaîne de production entièrement optimisée et intelligente sur le plan énergétique.

Calculer le retour sur investissement d'une amélioration de l'efficacité énergétique

Pour un propriétaire d'entreprise, la décision d'investir dans une nouvelle technologie se résume toujours au retour sur investissement (RSI). L'avantage des rénovations énergétiques est que le retour sur investissement est souvent étonnamment rapide et facile à calculer.

Imaginons une usine de blocs de taille moyenne en Malaisie qui utilise une vieille machine hydraulique 10 heures par jour, 250 jours par an. Le bloc d'alimentation de cette machine consomme en moyenne 75 kW. Elle passe à une nouvelle machine servo-motorisée dont la consommation moyenne est de 45 kW.

- Économies d'énergie quotidiennes : (75 kW - 45 kW) * 10 heures = 300 kWh

- Économies d'énergie annuelles : 300 kWh/jour * 250 jours/an = 75 000 kWh

- Économies annuelles : En supposant un prix de l'électricité de $0,12 USD par kWh, les économies annuelles seraient de 75 000 kWh * $0,12 = $9 000.

Ces $9 000 euros représentent une économie directe, une rente annuelle remboursée par la technologie elle-même. Si l'on ajoute à cela la réduction des coûts de maintenance (pas d'huile hydraulique, de filtres ou de remplacement de tuyaux) et le potentiel d'augmentation de la production grâce à des temps de cycle plus courts, la période d'amortissement de l'investissement initial peut souvent être aussi courte que 3 à 5 ans. L'adoption de machines à haut rendement énergétique n'est donc pas seulement un choix environnemental, mais aussi une stratégie financière efficace.

Mise à niveau 3 : La puissance de l'automatisation et des contrôles intelligents pour la précision et la réduction des déchets

L'image de la fabrication est souvent celle de la force physique - le pressage de moules, le mélange d'agrégats. Pourtant, la véritable révolution de l'industrie moderne, et l'un des principaux piliers du développement d'équipements de construction durables, se produit dans le domaine de l'immatériel : dans les données, dans les systèmes de contrôle et dans l'intelligence qui guide la machine. L'automatisation et les commandes intelligentes transforment la production de blocs d'un métier dépendant de l'intuition de l'opérateur en une science de la précision. Ce changement a de profondes implications pour la durabilité, principalement en menant une guerre contre le gaspillage sous toutes ses formes : gaspillage de matériaux, gaspillage d'énergie et gaspillage du potentiel humain.

Imaginez que vous fassiez un gâteau à la main. Vous pouvez mesurer la farine avec une cuillère, estimer la quantité d'eau et mélanger jusqu'à ce que le résultat soit satisfaisant. Les résultats peuvent être bons, mais ils sont rarement identiques. Imaginez maintenant une boulangerie professionnelle où chaque ingrédient est pesé au gramme près, où la durée et la vitesse du mélange sont contrôlées avec précision et où la température du four est gérée à une fraction de degré près. Le résultat est une uniformité parfaite, lot après lot. C'est la transformation que l'automatisation intelligente apporte au monde de la fabrication des blocs de béton.

Au-delà de l'automatisation de base : L'essor de l'IdO et de l'analyse des données

Les premières automatisations dans les usines de blocs se concentraient sur des tâches simples et répétitives : déplacer des palettes ou empiler des cubes. Aujourd'hui, l'automatisation "intelligente" consiste à créer un système connecté et conscient de lui-même. Il s'agit de l'internet industriel des objets (IIoT), dans lequel les machines sont équipées d'un ensemble de capteurs qui recueillent constamment des données. Ces capteurs mesurent tout : le taux d'humidité du sable, la température du mélange, la fréquence de vibration du moule, le courant consommé par les moteurs.

Ces données sont transmises à un contrôleur logique programmable (PLC) central ou à un PC industriel plus avancé. Ce "cerveau" ne se contente pas d'exécuter une séquence fixe de commandes ; il analyse les données en temps réel et procède à des micro-ajustements. S'il détecte que le sable est plus humide que d'habitude, il peut automatiquement réduire la quantité d'eau ajoutée au malaxeur pour maintenir le parfait rapport eau-ciment. Ce passage d'une action préprogrammée à une réaction guidée par les données est ce qui définit une véritable usine intelligente. Les informations tirées de ces données sont un élément essentiel du développement continu d'équipements de construction durable, permettant une amélioration constante.

Dosage et mélange de précision : Éliminer les déchets de matériaux

L'impact le plus immédiat de l'automatisation intelligente concerne la consommation de matériaux. Dans une usine traditionnelle, une certaine quantité de déchets est considérée comme inévitable. Un opérateur peut légèrement trop remplir la boîte du moule pour assurer un bloc complet, le matériau excédentaire (le "collet") étant raclé et souvent mis au rebut ou mal réintégré. Des lots de mélange peuvent être rejetés en raison d'une mauvaise consistance. L'effet cumulatif de ces petites inefficacités peut être considérable.

Les systèmes de contrôle intelligents s'attaquent à ce gaspillage à la source :

- Sondes d'humidité et compensation automatique : Des sondes d'humidité à micro-ondes installées dans les trémies d'agrégats et dans le malaxeur fournissent des données en temps réel sur la teneur en eau. Le système de contrôle utilise ces informations pour calculer la quantité exacte d'eau nécessaire pour le lot, en compensant l'humidité ambiante ou les matières premières humides. Cela permet d'éviter la production de mélanges trop humides (entraînant des blocs fragiles) ou trop secs (entraînant un mauvais compactage), ce qui élimine pratiquement les lots rejetés.

- Pesage-batching avec cellules de charge : Au lieu de s'appuyer sur des mesures volumétriques (remplissage d'un seau), les systèmes modernes utilisent des cellules de charge de haute précision pour peser chaque composant du mélange - ciment, sable, gravier, eau et adjuvants. Cela garantit que chaque lot a une formulation identique et qu'il est parfaitement conforme à la conception du mélange spécifié. Cette précision permet aux producteurs de se rapprocher des minima de conception sans compromettre la qualité, ce qui permet d'économiser des matériaux coûteux comme le ciment.

- Remplissage intelligent des moules : Les systèmes avancés utilisent des capteurs pour surveiller le remplissage de la boîte à moules. Ils peuvent contrôler la vitesse du tiroir d'alimentation et l'intensité d'une vibration préliminaire pour s'assurer que le matériau est réparti uniformément sans déborder. Cela permet de minimiser la quantité de matériau de collet à racler, ce qui réduit directement les déchets et permet d'économiser du matériau à chaque cycle.

Maintenance prédictive : Prévenir les temps d'arrêt et les pertes de ressources

Les déchets ne se limitent pas aux matériaux mis au rebut. Une panne de machine inattendue est également une source massive de déchets. La production s'arrête, un lot de béton peut durcir dans le malaxeur et une équipe de travailleurs reste inactive. Les systèmes intelligents font passer l'industrie de la maintenance réactive (réparer les choses lorsqu'elles tombent en panne) à la maintenance prédictive.

Les mêmes capteurs qui surveillent le processus de production surveillent également la santé de la machine elle-même. Le système de contrôle peut suivre les températures des moteurs, les modèles de vibration des roulements et les courbes de pression hydraulique. En appliquant des algorithmes d'apprentissage automatique à ces données, le système peut détecter des anomalies subtiles qui indiquent qu'un composant commence à tomber en panne, bien avant qu'une défaillance catastrophique ne se produise.

Par exemple, une légère augmentation de la signature vibratoire d'un roulement peut déclencher une alerte pour que l'équipe de maintenance l'inspecte et le lubrifie lors du prochain arrêt planifié. Une baisse progressive de l'efficacité hydraulique peut signaler une fuite interne en cours de développement. La maintenance peut ainsi être programmée de manière proactive, ce qui permet d'éviter les arrêts imprévus. Cette capacité prédictive est une facette sophistiquée du développement d'équipements de construction durable qui permet d'économiser de l'énergie, d'éviter le gaspillage de matériaux lors d'un arrêt et de maximiser la durée de vie productive des machines.

Comment l'automatisation améliore la sécurité des travailleurs et le développement des compétences

On craint souvent que l'automatisation ne supprime des emplois. Dans le contexte des usines de blocs modernes, il est plus juste de dire qu'elle transforme les emplois. Les tâches les plus dangereuses, les plus répétitives et les plus exigeantes sur le plan physique, telles que l'élimination manuelle des blocages ou la manipulation de composants lourds, sont de plus en plus souvent prises en charge par des machines. Cela crée un environnement de travail plus sûr, réduisant le risque de blessures.

En même temps, elle crée une demande pour un nouvel ensemble de compétences. L'usine n'a plus besoin d'un ouvrier pour tirer un levier ; elle a besoin d'un technicien capable de surveiller un écran de contrôle, d'interpréter les données de production et de comprendre comment régler le système pour obtenir des performances optimales. Il s'agit d'un passage du travail manuel au travail intellectuel. Investir dans l'automatisation intelligente, c'est aussi investir dans l'amélioration des compétences de la main-d'œuvre. Elle permet aux employés de devenir des gestionnaires de systèmes plutôt que de simples opérateurs de machines, ce qui se traduit par un plus grand engagement, une plus grande satisfaction au travail et une équipe plus résiliente et plus compétente. Pour un chef d'entreprise, cela signifie une main-d'œuvre plus stable et plus qualifiée, capable de contribuer activement à l'efficacité et à la qualité des opérations.

Mise à niveau 4 : Technologies de conservation de l'eau dans la fabrication de blocs de béton

L'eau est le partenaire silencieux et essentiel de la création du béton. C'est le catalyseur qui déclenche la réaction chimique d'hydratation, transformant une poudre sèche en un matériau semblable à de la pierre. Pourtant, dans de nombreuses régions du monde, en particulier dans les paysages arides du Moyen-Orient et dans les régions d'Asie du Sud-Est qui souffrent de plus en plus du stress hydrique, cet ingrédient essentiel est en train de devenir une denrée rare et précieuse. La quatrième étape critique dans le développement d'équipements de construction durables est un effort ciblé pour réduire radicalement l'empreinte hydrique de la production de blocs. Il s'agit non seulement d'utiliser moins d'eau, mais aussi de capturer et de réutiliser chaque goutte possible dans un système en boucle fermée.

Utilisons une analogie. Imaginez que votre usine soit comme un jardin. L'approche traditionnelle consiste à l'arroser avec un tuyau ouvert, une grande partie de l'eau s'écoulant et s'évaporant, perdue à jamais. L'approche moderne et durable consiste à installer un système d'irrigation au goutte-à-goutte qui délivre la quantité précise d'eau nécessaire directement aux racines de chaque plante, et à recueillir l'eau de pluie ou de ruissellement dans un tonneau pour la réutiliser. C'est précisément la philosophie appliquée aujourd'hui aux usines de blocs de béton.

L'empreinte hydrique de la production traditionnelle de blocs

La consommation d'eau dans une usine de blocs conventionnelle va bien au-delà de l'eau contenue dans le mélange de béton lui-même. Une quantité importante d'eau est utilisée pour :

- Lavage des agrégats : Le sable et le gravier doivent souvent être lavés pour éliminer le limon et l'argile, qui peuvent interférer avec la liaison du ciment.

- Matériel de nettoyage : Les mélangeurs, les trémies et les bandes transporteuses doivent être lavés régulièrement pour éviter l'accumulation de béton durci. Il s'agit d'une source importante de consommation d'eau.

- Suppression des poussières : La pulvérisation d'eau est une méthode courante pour contrôler les poussières en suspension dans l'air à l'intérieur et autour de l'usine.

- Durcissement à la vapeur : Comme nous l'avons vu précédemment, le durcissement traditionnel à la vapeur implique de faire bouillir de grands volumes d'eau, avec des pertes importantes dues au dégagement de vapeur et au condensat.

Dans une installation mal gérée, la quantité d'eau utilisée pour le nettoyage et d'autres processus auxiliaires peut être plusieurs fois supérieure à la quantité qui se retrouve dans les blocs de béton. Ces "eaux grises", chargées de particules de ciment et de granulats, sont souvent rejetées dans l'environnement local ou dans le réseau d'égouts municipal, ce qui représente une charge de traitement supplémentaire et un risque potentiel de pollution.

Systèmes de recyclage de l'eau en circuit fermé

La pierre angulaire de la conservation de l'eau dans une usine moderne est le système de recyclage en circuit fermé. Le concept est simple et élégant : capter toute l'eau de traitement, la traiter et la réutiliser. Un système typique fonctionne comme suit :

- Collection : Toutes les eaux de lavage du malaxeur, de la machine à blocs et du sol de l'usine sont acheminées par des canaux inclinés et des drains vers une fosse de collecte centrale ou un puisard.

- Installation et séparation : Dans le bassin primaire, les particules solides les plus lourdes, à savoir le sable et les petits agrégats, se déposent au fond. Cette boue peut être périodiquement retirée et, dans certains cas, réintroduite dans l'approvisionnement en granulats.

- Clarification : L'eau, encore trouble en raison des fines particules de ciment et de limon, est ensuite pompée vers un plus grand réservoir de clarification ou une série de bassins de décantation. Ici, la vitesse plus lente de l'eau permet aux particules les plus fines de se déposer progressivement. Parfois, un floculant - un produit chimique qui permet aux particules fines de s'agglutiner et de couler plus rapidement - est ajouté pour accélérer ce processus.

- Réutilisation : L'eau clarifiée provenant du haut du réservoir, à présent largement débarrassée des matières solides, est pompée vers un réservoir de stockage. De là, elle peut être utilisée à diverses fins : comme eau de mélange pour les nouveaux lots de béton (sa nature légèrement alcaline est parfaitement acceptable), pour le lavage initial des agrégats ou pour le lavage de l'équipement.

En mettant en œuvre un tel système, une usine de blocs peut réduire sa demande en eau douce municipale de 90%. Cela permet non seulement de préserver une ressource naturelle vitale, mais aussi de réaliser d'importantes économies sur les factures d'eau et les frais de rejet des eaux usées. Cette technologie est un excellent exemple de la manière dont le développement d'équipements de construction durables crée un cycle vertueux d'avantages économiques et environnementaux.

Des techniques de séchage innovantes qui minimisent l'utilisation de l'eau

Comme indiqué dans le contexte de l'efficacité énergétique, l'abandon du séchage traditionnel à la vapeur présente également des avantages considérables pour la conservation de l'eau. Les systèmes de brumisation à haute humidité fournissent l'humidité nécessaire au durcissement avec une fraction du volume d'eau nécessaire à la production de vapeur.

Par ailleurs, le développement d'adjuvants chimiques connus sous le nom d'"agents de cure interne" offre une autre voie. Ces agents, souvent composés de polymères superabsorbants, sont ajoutés au mélange de béton. Ils retiennent une partie de l'eau du mélange et la libèrent lentement au fil du temps, directement aux endroits où elle est nécessaire à l'hydratation. Cet apport d'eau "interne" réduit la dépendance à l'égard des méthodes de cure externes et minimise la perte d'eau due à l'évaporation en surface, ce qui en fait une stratégie idéale pour les climats chauds et secs. La synergie entre les méthodes avancées de équipement avancé de pressage de blocs qui crée des blocs denses et ces méthodes de durcissement intelligentes sont essentielles pour minimiser l'empreinte globale de l'eau.

S'adapter à la pénurie d'eau dans les régions arides comme le Moyen-Orient

Pour les entreprises opérant dans des pays comme les Émirats arabes unis, l'Arabie saoudite ou la Jordanie, la conservation de l'eau n'est pas seulement une initiative "verte" ; c'est une question de survie opérationnelle. Le coût de l'eau est élevé et les réglementations relatives à son utilisation sont de plus en plus strictes. Dans ces régions, l'adoption du recyclage de l'eau en circuit fermé n'est pas une option mais une nécessité.

Le tableau ci-dessous présente un contraste frappant entre les approches de gestion de l'eau, soulignant l'importance cruciale des systèmes modernes dans ces contextes géographiques spécifiques.

| Aspect | Gestion traditionnelle de l'eau | Système moderne en boucle fermée |

|---|---|---|

| Water Source | Primarily fresh municipal or groundwater supply. | Primarily recycled process water; fresh water for top-up only. |

| Cleaning Process | High-volume hosing, with all water discharged as waste. | High-pressure, low-volume washing; all water captured for recycling. |

| Discharge | Large volumes of gray water effluent sent to sewers or environment. | Minimal to zero discharge of process water. |

| Operational Cost | High and rising costs for fresh water and wastewater disposal. | Drastically reduced water and disposal costs; rapid ROI on system. |

| Regulatory Risk | Vulnerable to water use restrictions and pollution fines. | High compliance with environmental regulations; enhanced social license. |

| Applicability in Arid Regions | Unsustainable and economically risky. | Essential for long-term viability and profitability. |

By investing in equipment and systems designed for maximum water efficiency, a block producer in a water-scarce region gains a powerful competitive advantage. They are less vulnerable to price hikes and rationing, their operational costs are lower, and they can present their business as a responsible steward of a precious local resource. This proactive approach to resource management is the hallmark of a forward-thinking enterprise and a central goal of sustainable building equipment development.

Amélioration 5 : Moules et outillage durables et de haute précision pour une plus grande longévité

In the symphony of a block making machine, the mold is the lead instrument. It is the component that gives the final product its precise shape, its sharp edges, and its consistent dimensions. All the power of the vibration and the force of the compaction are channeled through this steel box. For this reason, the quality and durability of the mold and its associated tooling (the tamper head or compression head) are not minor details; they are fundamental to the quality of the product and the long-term sustainability of the operation. The fifth, and often underestimated, upgrade in sustainable building equipment development is the investment in high-quality, long-lasting molds.

It is easy to focus on the big, visible parts of the machine, but the mold is where the "rubber meets the road." A worn or poorly made mold is a constant source of waste and inefficiency. It is like trying to bake a perfectly square cake in a dented, warped pan. No matter how good your recipe or your oven, the result will always be flawed.

The Hidden Environmental Cost of Frequent Mold Replacement

A mold is a consumable item, but how quickly it is consumed matters immensely. Lower-quality molds, often made from standard-grade steel with no specialized treatment, wear out quickly. The intense abrasion from the aggregates and the high-pressure compaction cause the mold walls to thin, the corners to round, and the overall dimensions to distort.

When a mold wears out, it leads to several problems:

- Product Rejection: The blocks produced no longer meet dimensional specifications. They may be slightly too large or too small, with rounded edges that make them difficult for masons to work with. This leads to a higher rejection rate, which is a direct waste of materials, energy, and labor.

- Increased Cement Consumption: To compensate for the poor fit of a worn mold and tamper head, operators often have to use a slightly wetter, richer mix to get clean edges. This means using more cement than is structurally necessary, increasing both cost and the carbon footprint of each block.

- The Waste of the Mold Itself: A mold is a significant piece of steel. A typical mold for a standard block machine can weigh several hundred kilograms. Frequent replacement means that these large pieces of high-quality steel are being scrapped. While the steel is recyclable, the energy required to melt it down and re-form it is substantial. Extending the life of the mold is a direct way to reduce this cycle of industrial consumption.

This hidden cost stream makes the initial savings from purchasing a cheap mold a false economy. The true cost must include the rejected products, the excess material use, and the frequent replacement and downtime.

Innovations in Metallurgy and Heat Treatment for Molds

Recognizing this, leading manufacturers have invested heavily in the materials science behind mold production. This is a critical, though less visible, aspect of sustainable building equipment development. The goal is to create a mold that can withstand the brutal operating environment for millions of cycles without significant wear. The key innovations are:

- Advanced Steel Alloys: Instead of using common mild steel, high-end molds are fabricated from special chromium-manganese or other high-carbon steel alloys. These materials possess inherently greater hardness and resistance to abrasion.

- Carburizing and Heat Treatment: This is the most crucial step. The fabricated mold is placed in a special furnace with a carbon-rich atmosphere at a very high temperature. Carbon atoms penetrate the surface of the steel to a specific depth. The mold is then rapidly quenched (cooled). This process creates an extremely hard "case" or outer layer on the steel, with a Rockwell hardness that can exceed 60 HRC, which is harder than a file. This case is exceptionally resistant to wear.

- Precision Machining and Grinding: After heat treatment, the mold is finished using high-precision CNC (Computer Numerical Control) grinding machines. This ensures that all internal dimensions are accurate to within fractions of a millimeter. The surfaces are ground to be perfectly smooth, which reduces friction during compaction and ejection, further extending the life of the mold and improving the finish of the block.

A mold that has undergone this rigorous process can often last two to three times longer than a standard, untreated mold, producing millions of dimensionally perfect blocks before requiring replacement.

The Link Between Mold Precision and Product Quality

The precision of the mold has a direct and immediate impact on the quality of the final product. A high-precision mold ensures:

- Précision dimensionnelle : All blocks are identical. This is not just an aesthetic point. For masons, consistent block size means faster, easier, and stronger wall construction with uniform mortar joints.

- Sharp, Clean Edges: A precise fit between the mold box and the tamper head (with clearances often less than 0.5 mm) prevents the concrete mix from squeezing out during compaction. This results in blocks with sharp, well-defined arrises, which is a key indicator of quality.

- Consistent Density: A perfectly flat and parallel tamper head ensures that the compaction force is applied evenly across the entire surface of the block, leading to uniform density and strength.

When a producer uses high-quality molds, they are not just making blocks; they are building a reputation for quality. Their products are preferred by contractors, command a better price, and contribute to better, more durable final buildings.

Long-Term Cost-Benefit Analysis of Premium Tooling

Let's do a simple cost-benefit analysis. A company has the choice between two molds for their QT series machine:

- Mold A (Standard): Initial Cost: $4,000. Lifespan: 800,000 cycles.

- Mold B (Premium, Heat-Treated): Initial Cost: $7,000. Lifespan: 2,000,000 cycles.

On the surface, Mold A seems cheaper. But let's look at the cost per block produced.

- Cost per 1000 cycles (Mold A): $4,000 / 800 = $5.00

- Cost per 1000 cycles (Mold B): $7,000 / 2,000 = $3.50

The premium mold is actually 30% cheaper over its lifetime on a per-block basis. This calculation doesn't even include the additional savings from Mold B, such as:

- Reduced downtime for mold changes.

- Lower product rejection rates.

- Potential savings in cement consumption.

This analysis demonstrates that investing in durable, high-precision tooling is not an expense; it is a high-return investment. It is a perfect example of how the principles of sustainable building equipment development—focusing on life-cycle performance rather than just initial purchase price—lead directly to greater profitability and a superior product. It reinforces the idea that in the modern construction market, quality and sustainability are two sides of the same coin.

Foire aux questions (FAQ)

What are the main benefits of upgrading to a sustainable block machine?

Upgrading offers a dual advantage: economic and environmental. Economically, you benefit from significantly lower operational costs through reduced energy consumption, minimized raw material waste, and the ability to use cheaper recycled materials. Environmentally, you reduce your carbon footprint, conserve water, and participate in the circular economy by diverting waste from landfills. This also enhances your brand reputation and makes your products more attractive for green building projects.

Can older concrete block making machines be retrofitted with these sustainable features?

Some upgrades are more feasible than others. It is often possible to retrofit older plants with closed-loop water recycling systems or to upgrade the mixer and batching plant for better precision. However, retrofitting a machine's core drive system from hydraulic to a full servo-electric system can be complex and expensive. In many cases, the combined benefits of a new machine—including higher speed, better vibration, and integrated smart controls—make a full replacement a more sensible long-term investment than a partial retrofit.

How do recycled materials affect the quality of concrete blocks?

When processed correctly and used in a mix design formulated by a concrete technologist, recycled materials can produce blocks that are equal to, or in some cases superior to, blocks made with 100% virgin materials. For example, the pozzolanic reaction of fly ash can increase long-term strength and chemical resistance. The key is consistency and quality control. Using modern machinery with precise batching and mixing capabilities is essential to manage the variability of recycled inputs and guarantee that every block meets or exceeds strength and durability standards like ASTM or BS.

What is the typical payback period for investing in energy-efficient machinery?

The payback period, or Return on Investment (ROI), varies depending on local energy costs, the level of machine utilization, and the efficiency of the old equipment being replaced. However, for a typical upgrade from an older hydraulic machine to a new servo-driven model, the energy savings alone can often lead to a payback period of 3 to 5 years. When you factor in reduced maintenance costs, lower material waste, and potentially higher output, the financial case becomes even more compelling.

How does sustainable building equipment development impact green building certifications?

It has a direct and positive impact. Green building rating systems like LEED, BREEAM, and regional standards like Estidama award points for several factors that your equipment can influence. These include using materials with recycled content, sourcing materials locally (which is easier when using local C&D waste), and demonstrating resource efficiency in manufacturing. By using sustainable equipment, you can provide the documentation that helps your clients' projects earn these valuable certification points, making your products the preferred choice for high-profile developments.

Are there government incentives for adopting this technology in Southeast Asia or the Middle East?

Yes, many governments in these regions are actively promoting green technology adoption. Incentives can take various forms, including tax credits for purchasing energy-efficient equipment, grants for investing in recycling technology, preferential treatment in government tenders, and streamlined permitting for low-impact facilities. It is advisable to consult with local industrial development agencies or commerce departments to identify specific programs available in your country, as these can significantly shorten the ROI period for your investment.

Conclusion

The path forward for the construction industry, especially within the dynamic economies of Southeast Asia and the Middle East, is unequivocally tied to the principles of sustainability. The era of building without regard for resource consumption or environmental consequence is drawing to a close, superseded by a more intelligent, responsible, and ultimately more profitable approach. The five key upgrades examined here—waste material integration, energy efficiency, smart automation, water conservation, and durable tooling—are not isolated features. They are interconnected elements of a holistic philosophy. This philosophy redefines a concrete block machine not as a simple press, but as a sophisticated tool for resource transformation.

Investing in sustainable building equipment development is no longer a choice between conscience and profit. As we have seen, the technologies that reduce environmental impact are the very same ones that drive down operational costs, enhance product quality, and build a resilient business model. A machine that incorporates recycled aggregates is also a machine that is insulated from the volatility of raw material prices. A servo-driven press that saves energy also delivers a more consistent, higher-quality product. A closed-loop water system that conserves a precious resource also slashes utility bills.

For manufacturers and developers in 2025, the adoption of these advanced technologies represents a pivotal strategic decision. It is an opportunity to move ahead of the regulatory curve, to meet the growing market demand for green materials, and to establish a position of leadership. It is about building a legacy, not just of structures that touch the sky, but of a business that respects the ground on which it stands. The future of construction will be built with intelligence, precision, and a profound sense of responsibility, using equipment designed for a smarter, cleaner world.

Références

Gesoğlu, M., Özturan, T., & Güneyisi, E. (2004). A study on the permeability and microstructure of concrete with fly ash and silica fume. N-W.F.P. University of Engineering & Technology Research Journal, 21(1), 1-9.

Hossain, M. U., Wu, Z., & Poon, C. S. (2017). Comparative environmental and economic assessments of construction and demolition waste management: A case study in China. Resources, Conservation and Recycling, 126, 207-216.

Imbabi, M. S., Carrigan, C., & McKenna, S. (2012). Trends and developments in green cement and concrete technology. International Journal of Sustainable Built Environment, 1(2), 194-216.

Li, J., & Zhang, X. (2013). Study on energy consumption of hydraulic system of concrete block machine. Applied Mechanics and Materials, 347-350, 1373-1377. https://doi.org/10.4028/www.scientific.net/AMM.347-350.1373

Marinković, S., Radonjanin, V., Malešev, M., & Ignjatović, I. (2010). Comparative environmental assessment of concrete with natural and recycled concrete aggregate. Waste Management, 30(11), 2255-2264.

Mehta, P. K. (2002). Greening of the concrete industry for sustainable development. Concrete International, 24(7), 23-28.

Peng, G.-F., Liu, C.-L., & Huang, Y.-H. (2015). Research on the application of servo motor in the vibration system of block making machine. Journal of Vibroengineering, 17(8), 4379-4391. https://www.jvejournals.com/article/16281

Poulikakos, L. D., Papadaskalopoulou, C., Hofko, B., Gschösser, F., & Cannone Falchetto, A. (2017). Harvesting the unexplored potential of challenging materials in asphalt mixtures. Applied Sciences, 7(8), 806. https://doi.org/10.3390/app7080806

Tam, V. W. Y., & Tam, C. M. (2006). A review on the viable technology for construction and demolition waste recycling. Resources, Conservation and Recycling, 47(3), 209-221.

Zain, M. F. M., Islam, M. N., & Basri, H. (2005). An overview of the influence of curing condition on the properties of concrete. Jurnal Kejuruteraan Awam, 17(1), 33-46.