2025年に省エネブロック生産技術をマスターする5つの究極の方法

8月 28, 2025

要旨

世界の建設業界、特に急速に発展している東南アジアや中東地域では、建築資材の需要増に対応すると同時に、環境と経済に対する緊急の圧力に対処するという、2つの課題に直面している。従来のブロック製造における高いエネルギー消費は、運用コストと生態系に大きな負担を与えている。この分析では、戦略的解決策として、先進的な省エネルギーブロック製造技術の導入を検討する。QTシリーズの機械に見られる最新の油圧・振動システムの採用から始まり、効率を高めるための5つの中核的方法論を検討する。調査は、フライアッシュのようなポゾラン代替物の使用を含む原材料配合の最適化や、低エネルギーおよび炭酸化技術による硬化プロセスの革新にまで及ぶ。さらに、スマートオートメーション、PLC制御、革新的なパレットフリーシステムの役割も評価する。最後の構成要素では、最高の効率を維持するために、予知保全と包括的なオペレーター・トレーニングを包含する、全体的な運用フレームワークの必要性を検討する。この包括的なアプローチは、省エネルギーブロック生産技術の統合が、単なるエコロジーの選択ではなく、現代の建設現場における収益性と長期的な持続可能性の基本的な推進力であることを示している。

要点

- 先進的な油圧式QTシリーズの機械を採用し、電気消費量を削減し、ブロックの品質を向上させる。

- フライアッシュを使用した原料混合を最適化し、セメント含有量と体積エネルギーを低減する。

- 従来の蒸気硬化のコストを削減するために、断熱チャンバーのような最新の硬化方法を導入する。

- オートメーションとパレットフリーシステムを統合し、オペレーションを合理化し、エネルギーの無駄を最小限に抑える。

- 省エネブロック生産技術の習得は、長期的な収益性を高めるカギとなる。

- 機械が最高の効率で稼働するよう、予知保全スケジュールを確立する。

- 省エネのための総合的なアプローチとして、エネルギーに配慮した慣行についてオペレーターを訓練する。

目次

- 先進の油圧・振動システムを採用

- 原材料の配合と加工の最適化

- 硬化プロセスに革命を起こし、最大限のエネルギー節約を実現

- スマートオートメーションとパレットフリー技術の統合

- 総合的なメンテナンスおよびオペレーショナル・エクセレンス戦略の採用

製造業における効率の追求は新しい現象ではなく、産業そのものと同じくらい古い物語である。しかし、コンクリート・ブロック製造という、私たちの都市環境の根幹をなす分野においては、効率性をめぐる議論は新たな緊急性を帯びている。もはや、時間当たりのブロック生産量を増やすことだけが目的ではない。2025年の生産者、特に東南アジアや中東のダイナミックな市場を開拓する生産者にとっての中心的な問題は、いかにしてエネルギーを大幅に削減しながら、より強固で信頼性の高いブロックを生産するかということである。その答えは、省エネ型ブロック生産技術に対する深く微妙な理解にある。これは単一のガジェットや即効性のある解決策についてではない。原材料の選択から、硬化した製品の最終的な積み上げに至るまで、プロセス全体へのアプローチ方法の哲学的転換のことである。ブロック製造機を力任せの道具としてではなく、エネルギーの1ジュール1ジュールに目的がある、細かく調整されたエンジニアリングの一部として見ることが要求されるのだ。

このことを考えていると、自動車工学の進化を思い出す。何十年もの間、焦点は馬力とスピードだった。効率は後回しだった。今日、最も称賛されているエンジンは、燃料を節約しながら卓越した性能を発揮するものである。同じようなパラダイム・シフトが私たちの業界にも起こっている。最先端のブロック生産ラインは、必ずしも最大でも最速でもなく、洗練された油圧、インテリジェントな材料科学、自動化された精度を活用し、最小限のエネルギーフットプリントで優れた製品を生み出す、最もスマートなものである。本書は、この新しい哲学の中核となる考え方をガイドするものであり、収益性が高く持続可能な明日の生産者と、エネルギーを浪費する昨日の操業とを分ける実践的な戦略について深く掘り下げるものである。

先進の油圧・振動システムを採用

最新のブロック製造ラインの中核にあるのは、機械そのものである。素人目には、金型、プレス機、そしてそれをまとめて振るもの、という単純な概念に見えるかもしれない。しかし実際は、制御されたパワーと精密工学のシンフォニーなのだ。省エネブロック製造技術における唯一にして最大の飛躍は、煩雑でエネルギーを大量に消費する機械システムから、洗練された油圧システムと周波数制御振動システムへと移行したことである。この進化は、ナッツを割るのにハンマーを使うか、専用のナッツ割り機を使うかの違いに相当する。どちらも仕事はできるかもしれないが、一方は無駄と非効率によって定義され、もう一方は精度と制御によって特徴づけられる。

効率の核心:QTシリーズを理解する

現代の効率性といえば、必然的にQTシリーズ全自動コンクリートブロック製造機のような機械に話が及ぶ。これらの機械の「心臓部」は油圧システムである。重いものを押そうとするところを想像してみてほしい。長くて効率の悪いレバーを使えば、小さな結果のために多くの動きと労力を必要とする。これは、大型モーター、フライホイール、クラッチ・ブレーキ・システムに頼っていた旧式の機械式プレス・システムに類似している。これらの部品はすべて、動作準備のためだけに膨大なエネルギーを消費し、熱と摩擦によって大きなエネルギーを失う。

対照的に、最新の油圧システムは、油圧ジャッキを使って車を持ち上げるようなものだ。小さく制御された入力が、必要なときに必要な場所に、正確で大きな力を発生させる。QTシリーズのマシンでは、電気モーターが油圧ポンプを駆動し、油圧ポンプが油を加圧します。この加圧されたオイルは、一連の精密バルブによって、プレスと金型処理の機能を果たすシリンダーを作動させる。このシステムの優れた点は、そのオンデマンド性にある。モーターとポンプは、機能が実行されているときだけ激しく働き、アイドル時のエネルギー消費を大幅に削減します。さらに、かかる力は完全に一定で制御可能であり、ブロックの品質に直接影響する。一貫性のないプレスは、密度や強度のばらつきにつながり、多くの場合、生産者はそれを補うために、より豊富で高価なコンクリートミックスを使用せざるを得ません。正確な油圧プレスを使用することで、無駄のないミックス設計が可能になり、コンクリート自体で最もエネルギー集約的な成分であるセメントを節約することができます。作業電力と原材料の両方におけるこの二重の節約は、効果的な省エネブロック製造技術の最初の柱である。

より高密度で強力なブロックのための同期振動

油圧システムが心臓だとすれば、振動システムはブロック製造プロセスの魂です。その目的は、型枠内の「乾燥した」コンクリートミックスを圧縮し、空洞をなくし、緻密で均質な構造を確保することです。従来の機械では、1つの強力なモーターを一定の速度で作動させ、激しく、しばしば制御不能な揺れを発生させるという、総当たり的な方法がよく用いられていた。これはエネルギー効率が悪いだけでなく、最終製品に悪影響を及ぼす可能性がある。小麦粉を瓶の中で沈殿させるために、思い切り振ろうとするようなものだ。

現代の省エネブロック生産技術の革新は、同期化された可変周波数振動の使用である。これらのシステムでは、1つの大型モーターの代わりに、振動テーブルとタンパーヘッドに直接取り付けられた複数の小型モーターを使用することがよくあります。これらのモーターは可変周波数ドライブ(VFD)によって制御される。VFDは、モーターに供給される電力の周波数を変えることができる電子機器であり、それによってモーターの速度と振動の強さを変えることができる。

これにより、機械の制御システムであるPLCは、信じられないほどの精巧さを備えている。PLCは、材料を金型の隅に落ち着かせるために振動を穏やかに開始し、次に最大圧縮を達成するために周波数と振幅を上昇させ、最後に、滑らかで整ったブロック表面を確保するためにプレス段階で振動パターンを再び変更することができます。この「振動プロファイル」は、製造される特定のミックス設計とブロックタイプに合わせて調整される。その結果、非常に少ない総エネルギーで、はるかに優れた締固めが実現します。モーターは作業に必要な正確な回転数でのみ作動するため、連続的に作動する大型モーターの無駄がなくなります。この精密な締め固めにより、ブロックはより少ないセメントで目標強度に達するため、油圧システムによるエネルギー節約はさらに大きくなります。VFD制御の振動を備えた機械に投資することは、効率に真剣に取り組む企業にとって贅沢なことではなく、基本的な要件です。

水力効率のケーススタディ

その影響を本当に把握するために、仮定の、しかし現実的なシナリオを考えてみよう。サウジアラビアのリヤドにある中堅ブロックメーカーが、旧式の機械式プレス機を稼働させているとしよう。通常8時間のシフトで、標準的な20cmの中空ブロックを15,000個生産している。ブロック機械だけのエネルギー消費量は、シフトあたり平均約180kWhです。ブロックの圧縮強度は平均5MPaで、ひび割れや欠陥による不合格率は3%に達する。

この生産者は、サーボ油圧システムとVFD制御の振動を備えた最新のQTシリーズ自動ブロック機械へのアップグレードを決定した。1ヶ月の稼動後、彼らはデータを見直した。新しい機械では、同じ8時間のシフトで18,000個のブロックが生産され、生産性は20%向上した。機械のエネルギー消費量はシフトあたり110kWhに減少し、40%近くの節約になった。優れた締固めと安定したプレスにより、同社はミックス設計を調整し、セメント含有量を8%減らしながら、より高く安定した7MPaの圧縮強度を達成することができた。不合格率は0.5%未満に低下した。

経済的な影響は大きい。1日の節電量は70kWh。セメント含有量の削減と不合格率の低下による材料の節約は、さらに重要である。生産量の増加は、より高い収益の可能性を意味する。これが、先進的な油圧・振動システムを採用した具体的な結果である。最新の省エネブロック製造技術に投資すれば、光熱費の削減だけでなく、より高品質な製品と操業能力の向上という形で、元が取れることを明確に示している。

原材料の配合と加工の最適化

ブロック製造におけるエネルギー効率の追求は、機械のメカニズムだけにとどまるものではない。コンクリート・ブロックの総体現エネルギーのかなりの部分は、その構成材料、とりわけポルトランド・セメントに閉じ込められている。セメントの製造は、石灰石やその他の材料をキルンで1,450℃以上に加熱する、非常にエネルギー集約的なプロセスである。また、世界的なCO2排出の主な原因でもある。したがって、丈夫で耐久性のあるブロックを製造するために必要なセメントの量を削減する戦略は、直接的でインパクトのある省エネブロック製造技術なのである。そのためには、コンクリートミックスを静的なレシピとしてではなく、性能と持続可能性の両方を最適化できる動的な配合として捉えるという、発想の転換が必要である。

ポゾランの力フライアッシュとその先

セメント含有量を減らすための最も効果的な方策の 一つは、補助セメント質材料(SCM)、特にポゾラン の使用である。ポゾランは珪酸質またはアルミナ質の材料で、それ自体はセメント価をほとんど持たないが、細かく分割された状態で水分が存在すると、常温で水酸化カルシウムと化学反応し、セメント特性を持つ化合物を形成する。

この水酸化カルシウムはどこから来るのか。水酸化カルシウムは、ポルトランドセメントの水和によって生じる天然の副産物です。標準的なコンクリートミックスでは、この水酸化カルシウムは最終的な強度にはほとんど寄与せず、長期的な耐久性の問題の原因になることさえある。フライアッシュのようなポゾランが導入されると、一種の錬金術が行われます。フライアッシュは、この「廃棄物」である副産物を回収し、コンクリートに強度を与える「接着剤」とまったく同じ水酸化ケイ酸カルシウム(C-S-H)に変えます。

石炭火力発電所の副産物であるフライアッシュは、ブロック製造に使用される最も一般的なポゾランである。業界の専門家が指摘しているように、フライアッシュのような材料を添加することで、ブロックの特性を向上させることができます。アイオンライン・ドットコム).ポルトランドセメントの15-30%をフライアッシュに置き換えることで、多くの利点が得られます。第一に、ブロックの体積エネルギーとカーボンフットプリントを直接削減することができます。第二に、フライアッシュの微細で球状の粒子は、コンクリートミックスの作業性を向上させ、金型の複雑な部分に流れ込みやすくします。この「ボールベアリング」効果により、完全な締め固めに必要な振動エネルギーが少なくて済みます。第三に、ポゾラン反応はゆっくりと徐々に進行する。この結果、硬化したブロックの微細構造がより緻密で、浸透性が低くなり、長期強度が高くなり、化学的攻撃やエフロレッセンスに対する耐性が向上します。鉄鋼業から出る高炉スラグ粉砕物(GGBS)やシリコン製造から出るシリカフュームのような他のポゾランも同様の利点を持ち、多くの地域で利用されるようになってきている。

環境に優しいミックスのための骨材選択

セメントが最もエネルギー集約的な材料である一方で、骨材(砂と砕石)はコンクリートミックスの大部分を占める。これらのバージン材料の採石、破砕、輸送に消費されるエネルギーは、決して軽微なものではない。したがって、省エネルギーブロック製造技術への総合的なアプローチは、骨材の調達を考慮しなければならない。

再生コンクリート骨材(RCA)の利用は、強力な戦略である。古い建物やインフラから取り壊したコンクリートを破砕・選別し、新しいブロックの製造に適した骨材を製造することができる。この方法は2つの目標を達成する。すなわち、大量の材料を埋立地から転用し、バージン砕石の需要を削減することである。RCAの処理に必要なエネルギーは、通常、新しい骨材の採取と処理に必要なエネルギーよりも低い。RCAの使用には、その高い吸収性を考慮した配合設計の調整が必要な場合もあるが、締め固めを正確に制御できる最新のブロック製造機械は、これらの材料に容易に対応でき、あらゆる構造要件を満たす高品質のブロックを製造することができる。

もうひとつの方法は、軽量骨材の使用である。膨張粘土、頁岩、軽石、あるいはある種の産業廃棄物を加工したものなどが、従来の石材に取って代わることができる。これらの骨材は、標準的なコンクリート・ブロックよりも大幅に軽いブロックを作る。この軽さは、建築物のその後のあらゆる段階でのエネルギー節約につながります。つまり、ブロックを現場まで運ぶのに必要なエネルギーが少なくて済むということだ。つまり、建設作業員がブロックを扱いやすくなり、生産性が向上する可能性があるのだ。最も重要なことは、多くの軽量骨材が優れた断熱特性を持つことである。軽量ブロックで建設された建物は、その全寿命にわたって、冷暖房に必要なエネルギーが少なくて済み、工場現場の枠をはるかに超えた、大規模かつ長期的なエネルギー節約となる。

バッチプラントの役割

セメント、骨材、水、混和剤を混合するプロセスは、バッ チングプラントが担当する。非効率で不正確なバッ チングプラントは、他のあらゆる省エネ努力を台無しにしかねない。コンクリートのレシピが準備される厨房であり、精度が最も重要である。

最新のコンピューター制御のバッチプラントでは、高精度のロードセルを使用して各固形成分の重量を測定し、デジタル流量計を使用して水と液体混和剤を測定する。この精度は極めて重要である。セメントの添加量が多すぎると、最も高価でエネルギー集約型の材料を直接無駄にすることになる。添加量が少なすぎると、ブロックが必要な強度に達せず、不合格になる可能性がある。水とセメントの比率が一定でない場合、ミックスの作業性にばらつきが生じ、ブロック機械に問題が生じ、ブロックの品質にばらつきが生じる。

さらに、ミキサー自体の効率も一役買っている。プラネタリーミキサーやツインシャフトパドルミキサーは、最小限のエネルギー投入で迅速かつ均質な混合を行うように設計されている。これらのミキサーは、セメント の各粒子が適切に湿潤し、砂の各粒子がコーティングされ、セメン ト材料の潜在能力が最大限に発揮されるようにする。混合が不十分なバッチは、同じ強度を達成するためにより多くのセメントを必要としたり、適切に圧縮するためにより多くの振動エネルギーを必要としたりする。正確で効率的なバッ チングプラントへの投資は、オプションではなく、真に総合的な省エ ネルギーブロック生産技術戦略の基礎となる要素である。これにより、入念に設計された低エネルギーの配合が、毎回完璧に実行されます。業界をリードする ブロック機械サプライヤー私たちは、バッチプラントとブロックマシンの統合システムが、生産ラインの効率をどのように変えるかを目の当たりにしてきました。

| 機能比較 | 従来のバッチ処理(容量ベース) | 最新のバッチ処理(重量ベース) |

|---|---|---|

| 測定方法 | バケット、ローダー、目視見積もり | コンピュータ制御ロードセル、流量計 |

| 精度 | 低~中程度(±5~10%のばらつき) | 高い(±0.5~1%のばらつき) |

| 廃棄物 | セメントの過剰投与によるもの。 | 正確な測定のため最小 |

| 一貫性 | ブロック強度のばらつきにつながる | 優れた均一な製品品質 |

| エネルギーへの影響 | セメントの無駄による間接的なコスト増 | 材料の使用を最適化 |

| 労働条件 | 高い、オペレーターに依存 | 低コスト、高度な自動化 |

硬化プロセスに革命を起こし、最大限のエネルギー節約を実現

ブロックは一旦成形されると、その旅路はまだ半分しか終わっていない。成形されたばかりのブロックはもろく、構造的な強度はまだない。養生と呼ばれる工程を経なければならない。この工程では、セメントと水の化学反応-水和-が起こる。従来、この工程はブロック製造の中で最もエネルギーを消費する段階のひとつだった。従来の方法では、ブロックをキルンに入れ、低圧の蒸気を大量に注入して水和プロセスを促進し、ブロックが24時間以内に取り扱い強度に達するようにしていた。このプロセスは効果的ではあるが、蒸気を発生させるために大量の燃料(ガス、石油、石炭)や電力を消費するため、本格的な省エネブロック生産技術プログラムでは最適化の対象となる。

蒸気を超える低エネルギーキュアリングチャンバー

従来の蒸気養生の根本的な欠点は、自然発生的なプロセスに膨大な外部エネルギーを加えることである。セメントの水和は発熱反応であり、熱が発生する。屋外や断熱されていない環境では、この貴重な熱は単に大気中に失われてしまう。より賢明なアプローチは、この自己生成熱を捕獲して利用することである。

これが現代の断熱養生室の原理である。スチーム・ベルチング窯の代わりに、密閉性が高く、断熱性の高い大きな建物や囲いを想像してほしい。新鮮なブロックの棚をこの部屋に移し、扉を閉める。何千ものブロックから発生する熱は、室内の空気を暖め始める。ブロックから蒸発する水分が湿度を上げる。要するに、ブロックが自ら理想的な硬化環境を作り出しているのだ。高品質の断熱パネルが外部への熱損失を最小限に抑え、庫内温度は40~50℃まで上昇し、湿度は90%以上に達する。

中東や東南アジアのような暑い気候では、この方法が特に効果的だ。周囲温度が高いため、理想的な硬化状態に達するのに必要な内部発熱がさらに少なくて済む。積極的なスチーム注入に比べて硬化時間は若干長くなるかもしれないが(完全なハンドリング強度に達するまでおそらく36~48時間)、エネルギー節約は劇的で、従来のスチーム硬化に比べて90%を超えることが多い。この方法は、硬化を主要な運用コストから、受動的で制御された、実質的に無料のプロセスに変えます。

炭酸養生:CO2を強さに変える

さらに画期的なアプローチとして、実験室から2025年の商業利用へと移行しつつあるのが、ミネラル炭酸化硬化である。このプロセスは、二酸化炭素(CO2)という負債を資産に変えるパラダイム・シフトである。セメントの水和を促進するために熱と湿度を使う代わりに、この技術ではフレッシュなコンクリートブロックを濃縮された二酸化炭素の流れにさらす。

この化学反応は魅力的だ。CO2は水酸化カルシウム(ポゾランがターゲットとするのと同じ副産物)と反応し、炭酸カルシウム、つまり石灰岩を形成する。この新しく形成された鉱物は、コンクリートの細孔内に沈着し、密度と強度を大幅に増加させる。このプロセスは非常に早く、数日ではなく数時間で起こります。

その利点は3つある。第一に、多くの場合、常温で硬化させることができるため、ゼロエネルギーに近い硬化への道を提供する。第二に、ブロック内にCO2を永久的に隔離することができる。標準的なコンクリートブロックは、炭酸養生中に重量比でかなりの量のCO2を吸収することができ、炭素を排出する製品から炭素を蓄積する製品へと変化する。炭素税や排出権取引制度がある市場の生産者にとっては、まったく新しい収入源を作り出したり、貴重な炭素クレジットを提供したりすることができる。第三に、得られたブロックは耐久性に優れ、浸透性が低く、硫酸塩やその他の化学薬品に対する耐性に優れていることが多い。最初のセットアップには、CO2の供給源(産業排ガスなどから回収できる)と密閉性の高いチャンバーが必要だが、長期的な経済的・環境的メリットは説得力がある。これは、省エネブロック製造技術の究極の表現であり、単なる効率化を超えて、環境に積極的に有益な製品を生み出すものである。

養生の経済学

養生方法の選択は、ブロック工場の収益性に直接的かつ大きな影響を与える。十分な情報に基づいた決定を下すには、エネルギー使用量だけでなく、初期投資、運用コスト、最終製品の品質についても、さまざまなアプローチを比較することが不可欠です。理解する 品質と革新に関する私たちの哲学 というのは、最先端の技術とは、最高のライフサイクル価値を提供するものであると認識することである。

| 養生方法 | エネルギー消費量(kWh/トン) | 硬化時間(時間) | 初期投資 | 環境への影響 |

|---|---|---|---|---|

| 伝統的な蒸気養生 | 50 – 100 | 18 – 24 | 中程度(ボイラー、パイプ) | 高い(化石燃料使用量、排出量) |

| 絶縁型常温硬化 | 5 – 10 | 36 – 72 | 低~中程度(断熱上屋) | 非常に低い |

| 炭酸養生 | < 5 | 4 – 24 | 高(チャンバー、CO2供給) | ネガティブ(CO2吸収) |

この表が示すように、従来のスチーム・キュアリングはスピードが出る反面、高いエネルギーコストと環境コストがかかる。断熱常温硬化は、多くの生産者にとって「スイートスポット」であり、比較的控えめな投資で劇的なエネルギー節約を提供する。炭酸ガス加硫は、初期投資は高くなるものの、最も先進的で持続可能な、長期的に利益をもたらす可能性のあるソリューションである。その選択は、生産者の資本状況、現地のエネルギーコスト、持続可能性に関する戦略的ビジョンによって決まる。

スマートオートメーションとパレットフリー技術の統合

ブロック生産の物理的・化学的プロセスは効率性のコインの片面であり、工場内の材料と製品の物流フローはもう片面である。無駄な動き、無駄な時間、人為的ミスは、エネルギーの浪費を意味する。高度な制御システムによるスマート・オートメーションの統合と、パレットレス生産のような画期的な物流コンセプトの採用は、包括的な省エネブロック生産技術戦略の重要な要素である。これは、一生懸命働くだけでなく、スマートに働き、原材料から完成品までのシームレスな流れを最小限の無駄で編成する工場を作ることである。

オペレーションの頭脳PLC制御システム

現代の自動化工場の心臓部には、プログラマブル・ロジック・コントローラ(PLC)がある。PLCは、生産ライン全体の中枢神経系として機能する産業用コンピューターです。近接スイッチ、圧力変換器、温度プローブ、モーターエンコーダなど、何百ものセンサーから入力を受け取り、あらかじめプログラムされたロジックを実行して、モーター、油圧バルブ、空気圧シリンダー、ベルトコンベヤーなど、あらゆる出力を制御します。

省エネブロック生産技術において、PLCの果たす役割は大きい。PLCは、各機器が必要なときだけ作動するようにします。ベルトコンベアは空運転しません。ミキサーは、バッチの準備ができた後、撹拌しません。ブロックマシンはサイクルの合間にアイドリングすることはない。この正確でイベント駆動型の運転は、旧式の統合度の低い工場でよく見られる、「吸血鬼」のようなエネルギー消耗の大きな原因を排除します。

さらに、PLCは生産サイクル自体の最適化も担当します。油圧とモーター電流をリアルタイムでモニターすることで、振動プロファイルとプレス時間を微調整し、必要最小限のエネルギーで安定したブロック品質を確保します。さまざまなブロックタイプや混合設計の「レシピ」を数百種類も保存できるため、従来のような時間とミスの多い手動調整なしで、瞬時に切り替えを行うことができます。最新のPLCシステムの診断機能も、重要な省エネ機能です。油圧バルブの漏れ、モーターのベアリングの過熱、コンベアベルトのスリップなど、放っておくとエネルギーの浪費や故障の原因となる問題を、オペレーターに警告することができます。PLCは、生産ラインを個々の機械の集合体から、1つのまとまった、自己最適化する有機体に変えます。

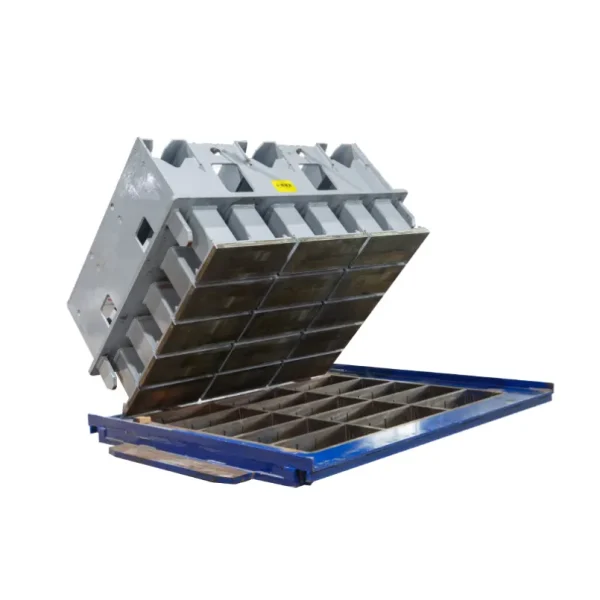

パレットフリー革命静的油圧プレス

何十年もの間、ブロック製造の標準的なモデルは、スチール製または木製のパレットにブロックを成形するものだった。このパレットは、フィンガー・カーやコンベア・システムで養生棚に運ばれ、そこで1日以上置かれる。硬化後、パレットはキューバーに移され、ブロックが取り出され、空のパレットは洗浄されてブロック・マシンに戻され、新たなサイクルが始まる。このパレット循環システムは、複雑でエネルギー集約的な物流ループである。複数のコンベア、エレベータ、ロワエータ、トランスファー・カーが関与し、そのすべてが電力を消費する。パレット自体も定期的なメンテナンスと交換が必要で、かなりの出費となる。

このエネルギーと資本コストを削減する画期的な技術革新が、静油圧式ブロックプレス機によく見られるパレットレス生産である。金型ボックスが振動する従来のQTスタイルの機械とは異なり、多くの静的プレス設計では機械は静止している。マジックはハンドリングにあります。ブロックを移動パレットに載せる代わりに、自動グリッパーシステムまたは専用の搬送車がプレスされたばかりのブロックの層全体をピックアップし、固定養生フロアまたは静的養生チャンバーに直接置きます。ブロックは、(空気循環のためにわずかな隙間を空けて)次の層の上に1層ずつ、密に配置されます。

エネルギーは即座に大幅に節約される。パレットの循環ループがすべてなくなる。パレット・リターン・コンベアも、パレット・マガジンも、パレット・クリーナーもない。これにより、工場の補助的な電力消費を20~40%削減することができる。典型的な工場では、高価なスチール・パレットが何千枚も必要になることがあるため、資本コストの節約も計り知れない。このアプローチは、工場全体のレイアウトを簡素化し、可動部品の数を減らし、その結果、メンテナンスの必要性を低減する。これは、ブロック生産に適用されるリーン生産哲学であり、次世代省エネブロック生産技術の礎石でもある。高品質の精密制御 カスタマイズされたセメントレンガ型 これらのシステムでは、ブロックを損傷することなく取り扱い、積み重ねることができるようにすることが不可欠である。

自動システムと手動システムのエネルギー監査

エネルギー消費に対する自動化の累積効果は、生産工程を各段階に分解し、従来の半自動工場と最新の完全自動工場を比較することで最もよく理解できる。その差は歴然としており、統合的アプローチの威力を浮き彫りにしている。

| 生産段階 | セミオートシステム(エネルギー使用量) | 完全自動化システム(エネルギー使用) | 貯蓄 (%) |

|---|---|---|---|

| 材料バッチ | マニュアル/タイムド;一貫性がない | PLC/重量ベース、最適化 | 10-15% |

| ブロック成形 | 固定速度モーター、手動設定 | VFD制御、PLC最適化 | 25-40% |

| ブロック輸送 | パレット循環システム | パレットレス搬送システム | 50-80% |

| 養生コントロール | 蒸気ボイラーの手動運転 | 自動環境/CO2チャンバー | 70-95% |

| ブロック・キューブ/スタッキング | マニュアルまたはセミオートキューバー | ロボットによるキュービングと梱包 | 15-25% |

| アイドルタイム/調整 | プロセス・ギャップにより高い | システム統合のため最小限 | 90%+ |

この表は、削減が1台の機械だけにとどまらず、生産チェーン全体にわたって実現されていることを明確に示している。PLCが指揮者の役割を果たし、オーケストラの各セクションが完璧なタイミングで演奏されるようにすることで、エネルギーの無駄遣いによる不協和音を排除しているのです。パレットを使わないシステムへの移行は、完璧な音響のためにコンサートホールを再設計するようなもので、演奏全体の効率を根本的に改善します。スマート・オートメーションの統合は、単に労働力を置き換えるということではなく、最大の効率と最小の無駄のためにプロセス全体を再構築するということなのだ。

総合的なメンテナンスおよびオペレーショナル・エクセレンス戦略の採用

最先端の省エネブロック製造技術への投資は、重要な第一歩である。しかし、技術だけでは万能ではない。最新鋭の機械であっても、メンテナンスが不十分で、訓練を受けていないチームが操作すれば、すぐに効率の優位性は失われてしまう。省エネ戦略を成功させるための最後の、そしておそらく最も重要な要素は、卓越したオペレーションの全体的な文化の採用である。これには、メンテナンスへの先見的なアプローチ、人的資本への深い投資、モニタリングと継続的改善への絶え間ない取り組みが含まれる。ハードウェアの潜在能力を最大限に引き出すのは、このような人的・組織的ソフトウェアなのである。

予知保全:問題が起こる前に解決する

多くの工場における伝統的なメンテナンス・モデルは、何かが壊れたらそれを修理するという事後対応型である。このアプローチは非効率的でコストがかかる。故障は生産ロスにつながるだけでなく、しばしばピーク時に発生し、最大の混乱を引き起こす。磨耗したベアリング、目詰まりしたフィルター、漏れた油圧ホースなど、故障した部品で稼働している機械は、ほとんどの場合、健全なものよりも多くのエネルギーを消費している。悪いベアリングによる摩擦は、モーターをより強く働かせる。油圧の漏れは、圧力を維持するためにポンプの運転時間を長くします。これらはエネルギーの静かな泥棒です。

より高度なアプローチは、一定のスケジュールに基づいて作業を行う予防保全である。これはより良い方法だが、実際の状態ではなく、一般的なカレンダーに基づいて部品が交換されることが多いため、依然として無駄が多い。最新のセンサー技術によって可能になったゴールド・スタンダードは、予知保全(PdM)である。

PdM戦略では、ブロック製造機と関連機器の重要部品にセンサーを取り付ける。モーターやポンプのベアリングに振動センサーを取り付ければ、故障が発生するずっと前に、磨耗を示す微小な変化を検知することができる。温度センサーは、部品の過熱を知らせます。油圧システムの圧力変換器は、内部の漏れを特定することができます。オイル分析センサーは、磨耗や破損を知らせる汚染物質を検出することができます。これらのデータはすべて監視システムに入力され、監視システムはアルゴリズムを使って部品が故障しそうな時期を予測します。そして、計画的なダウンタイムにメンテナンスを予定し、正確な部品を事前に注文し、故障やエネルギーの大幅な浪費が発生する前に修理を行うことができる。このデータ主導のアプローチにより、生産ライン全体が常に設計上最高の効率で稼働することが保証される。これにより、メンテナンスはコストセンターから、エネルギー管理と信頼性のための戦略的ツールへと変貌を遂げる。

人間の要素効率化のためのオペレーター・トレーニング

完全自動化された生産ラインによって熟練工が不要になるわけではなく、必要なスキルの性質が変わるのだ。最新のブロック工場のオペレーターは、手作業の労働者ではなく、むしろシステム・マネージャーである。システムを理解し最適化する能力は、エネルギー消費に直接影響する。

総合的なトレーニングは、基本的な "スタート "と "ストップ "のボタンを超えるものでなければならない。オペレーターは、機械の機能の背後にある「理由」を理解する必要がある。例えば、最適なコンクリート配合の視覚的、聴覚的な合図を認識するよう訓練されなければならない。湿りすぎたり乾きすぎたりするミックスは、締固めに多くのエネルギーを必要とし、質の悪いブロックになる可能性がある。振動数の設定と使用する骨材の種類との関係を理解する必要がある。細砂に適した高周波振動を、粗骨材を使用したミックスに使用すると、効率が悪く、効果的でないことがある。

トレーニングはまた、エネルギーを意識する文化を浸透させるべきである。これには、休憩中やシフト終了時に機械がアイドリング状態のまま放置されるのではなく、適切にシャットダウンされるようにするといった、単純だがインパクトのある習慣が含まれる。異音、小さな水漏れ、ベルトコンベアーの動きが悪いなど、異常を感じたら報告できるようにすることです。オペレーターが自分自身をシステムの効率の番人として認識すれば、省エネブロック生産技術エコシステムの積極的でかけがえのない一部となる。彼らのトレーニングに投資することは、工場全体の長期的なパフォーマンスに投資することなのです。

ループを閉じるエネルギー監視と継続的改善

測定しないものを管理することはできない」という古い経営格言は、エネルギーに関して言えば極めて真実である。真に総合的な戦略には、エネルギー消費を監視するための強固なシステムと、その情報に基づき行動するための正式なプロセスが必要である。

これはサブメーターから始まる。工場全体の主な光熱費請求書を見る代わりに、専用のエネルギー・メーターをすべての主要機器(バッチプラント・ミキサー、メイン・ブロック・マシン、エア・コンプレッサー、養生システム、キュービング・ライン)に設置すべきである。この詳細なデータにより、エネルギーがいつ、どこで、どのように使用されているかが可視化される。これにより、経営陣はブロック生産量あたりのエネルギー消費量の基準値を設定することができる。

このベースラインがあれば、継続的改善のプロセスを開始できる。データから、エアコンプレッサーが不釣り合いなエネルギーを消費していることが判明し、空気圧ラインの漏れを監査することになるかもしれない。また、特定のシフト時にブロックごとのエネルギー消費量が急増することを示し、そのクルーの調査と的を絞った再教育につながるかもしれない。例えば、混合設計の調整や振動プロファイルの再プログラムなど、変更が加えられた場合、エネルギーデータは、その変更が成功したかどうかについて即座にフィードバックを提供します。このデータ主導のフィードバック・ループは、しばしば制御室のダッシュボードで視覚化され、好循環を生み出します。成功は特定され、標準化される。節約の新たな機会が継続的に明らかになる。これによって、エネルギー効率の追求が一過性のプロジェクトではなく、企業の運営文化の継続的で不可欠な一部となることが保証される。

よくあるご質問

QTシリーズと静油圧プレスの主な違いは何ですか? QTシリーズのマシンは、一般的に油圧と激しい振動を組み合わせた全自動ブロック製造マシンである。金型ボックス自体が振動して材料を圧縮し、完成したブロックはパレットに積まれ、硬化システムを通って循環します。一方、スタティック油圧プレスは、多くの場合、振動をあまり重視せず、非常に大きな圧力を使用する。最近のスタティック・プレスの多くは、パレットを使用しないシステムの一部であり、ブロックはグリッパーで直接扱われ、硬化のために床に置かれるため、パレット循環システムは必要ありません。

コンクリートミックスにフライアッシュを使用することで、現実的にどれくらいのエネルギーを節約できますか? その節約効果は2つあります。直接的には、ポルトランドセメントの20%をフライアッシュに置き換えることで、セメント生産は非常にエネルギー集約的であるため、ブロックの体積エネルギーを大幅に削減することができます。間接的には、フライアッシュの特性により、コンクリートの作業性が改善されることが多く、締固めに必要な振動エネルギーを5-10%減らすことができます。正確な削減量は、お客様の混合設計と設備によって異なります。

炭酸養生は高価なものですか? 炭酸ガス硬化の初期投資は、従来の方法よりも高い。加圧されたCO2を処理できる密閉性の高いチャンバーと、信頼できるガス供給源が必要だからだ。しかし、運用コストは極めて低く、炭素税や炭素クレジットのある地域では収益源となりうる。CO2の工業的発生源(発電所やセメントキルンなど)の近くに位置する生産者に最も適しており、ガスの輸送コストを最小限に抑えることができる。

全自動ブロック生産ラインを稼働させるのに、高度な技術を持ったエンジニアが必要ですか? 新卒のエンジニアは必ずしも必要ではないが、十分な訓練を受けたシステム・オペレーターや技術者は必要だ。スキルセットは、手作業からプロセスの監視とトラブルシューティングに移行する。オペレーターは、コンピューター・インターフェース(PLC)を使いこなし、生産プロセスの原理を理解し、システムの不具合を認識・診断する訓練を受けている必要がある。機械の自動化が反復作業を処理し、人間のオペレーターがシステム全体を管理する。

メンテナンスの行き届いた最新のブロック製造機の一般的な寿命はどのくらいですか? 信頼できるメーカーの高品質なブロック製造機は、専門家が詳しく説明しているようなものである。 ブロック機械 供給元 中国は耐久性に優れている。適切な予知保全プログラムを実施し、摩耗部品(金型ライナーやタンパーヘッドなど)を定期的に交換することで、メインフレームと油圧システムの寿命は15年から25年、あるいはそれ以上となります。一貫したメンテナンスが、長寿命と効率維持の鍵です。

例えばUAEやマレーシアのように、その土地で手に入る砂や骨材を使うことはできますか? もちろん新しいブロック製造ラインを立ち上げる際に重要なのは、現地の原材料を試験・分析することです。砂や砕石の特性は地域によって大きく異なることがあります。優れた機械サプライヤーであれば、具体的な配合設計を行い、現地の材料に最適な性能を発揮するように機械の振動や圧力をプログラムすることで、現地の基準に適合した高品質のブロックを生産することができます。

パレットを使わない生産システムの主な利点は何ですか? 主な利点は、大幅なコストとエネルギーの節約である。何千枚ものスチールパレットや木製パレットを購入する莫大な資本費用が不要になる。パレットを循環させるために必要な複雑なコンベア・システムによって消費されるエネルギーを節約できる。また、工場のレイアウトを簡素化し、メンテナンス箇所を減らし、パレットの取り扱いや清掃に伴う労力を最小限に抑えることができる。

結論

ブロック製造におけるより持続可能で収益性の高い未来への道のりは、強力な機械だけでなく、知的な選択によって切り開かれる。2025年に省エネブロック製造技術をマスターすることは、作業のあらゆる面に関わる努力である。それは、最新の油圧の精度と可変周波数振動の精巧さを取り入れることで、プラントの機械的な心臓部から始まります。フライアッシュや再生骨材のような持続可能な材料を使用したコンクリートミックスの改良により、それは製品の化学的性質にまで及んでいる。この道は、エネルギーを大量に消費する蒸気窯をパッシブで熱を吸収する養生室と交換するなど、長年のプロセスを再構築することで続いていく。スマートなオートメーションとパレットを使わないシステムを統合し、無駄のない効率的な流れを作り上げることで、ロジスティクス思考の飛躍が求められる。最終的には、予知保全と継続的学習という人間中心の戦略へと結実する。この総合的な哲学を採用することは、単に電気代を削減することではなく、進化し続ける世界で長期的な成功を収めるための、より強靭で競争力のある責任あるビジネスを構築することなのだ。

参考文献

ラーキン、J. (2025, 3月 18)。中空ブロックの作り方:ステップ・バイ・ステップ・ガイド。AI-Online. アイオンライン・ドットコム

中国のLONTTOブロックとレンガ機械メーカー。(2024年6月1日)。ブロック製造機の種類は何ですか?LinkedIn. リンクトイン・ドットコム

REITマシン。(2025年2月8日)。ブロック製造機について知っておくべきすべてのこと。 リートマシン・ドットコム

ユニック・マシナリー(2024年12月21日)。中空ブロック製造機使用ガイド. unikblockmachines.com

Zhang, C. (2025, January 1).フライアッシュレンガマシンとコンクリートブロックマシンの比較。Lontto. ブロックマシン・ネット