5 passos acionáveis para uma produção de tijolos ecológica: Um Guia 2025 para Empreiteiros da SEA e do Médio Oriente

19 de setembro de 2025

Resumo

A indústria global da construção está a passar por uma transformação significativa, impulsionada por imperativos ambientais e pressões económicas. Em regiões como o Sudeste Asiático e o Médio Oriente, a dependência tradicional dos tijolos de barro cozido está a tornar-se cada vez mais insustentável devido ao seu elevado consumo de energia e à sua pegada de carbono. Este artigo examina a viragem para a produção de tijolos ecológicos como uma alternativa viável e rentável para os empreiteiros e fabricantes em 2025. Explora a utilização de subprodutos industriais, como as cinzas volantes e as escórias granuladas de alto-forno, como matérias-primas primárias. No centro desta transição está a adoção de maquinaria avançada, especificamente máquinas de fabrico de blocos de betão totalmente automáticas e prensas hidráulicas estáticas. Estas tecnologias permitem o fabrico em grande escala de unidades de construção de elevada resistência e precisão dimensional com um impacto ambiental mínimo. A análise demonstra que, ao integrar materiais sustentáveis com tecnologias de produção eficientes, as empresas podem cumprir regulamentos ambientais rigorosos, reduzir os custos operacionais e obter uma vantagem competitiva significativa num mercado que valoriza cada vez mais as soluções de construção ecológicas.

Principais conclusões

- Transição para subprodutos industriais, como as cinzas volantes, para reduzir os custos dos materiais e o impacto ambiental.

- Selecionar uma máquina de fazer blocos adequada à escala de produção e ao tipo de material.

- Otimizar o processo de cura para garantir que os blocos atingem a máxima resistência e durabilidade.

- Aproveitar as certificações verdes para melhorar a comercialização e cumprir os códigos de construção regionais.

- Adotar uma produção de tijolos ecológica para alinhar a rentabilidade com os objectivos de sustentabilidade.

- Informar os clientes sobre as vantagens estruturais e térmicas a longo prazo dos blocos sustentáveis.

- Implementar controlos de qualidade rigorosos para garantir a consistência em cada lote de produção.

Índice

- Passo 1: Reavaliar as matérias-primas para uma base mais ecológica

- Passo 2: Selecionar a maquinaria certa para operações sustentáveis

- Passo 3: Otimização do processo de fabrico para eficiência e qualidade

- Etapa 4: Navegar pelos cenários económicos e regulamentares

- Etapa 5: Implementar a garantia de qualidade e o posicionamento no mercado

- Perguntas frequentes (FAQ)

- Conclusão

- Referências

Passo 1: Reavaliar as matérias-primas para uma base mais ecológica

A própria essência de um edifício, a sua força e longevidade, começa com o seu componente mais pequeno: o tijolo. Durante séculos, o tijolo de barro cozido tem sido a escolha padrão, um símbolo de permanência cozido na tradição. No entanto, quando examinamos as nossas práticas de construção através da lente da responsabilidade ecológica, o verdadeiro custo desta tradição torna-se evidente. O processo de extração da argila danifica as paisagens, enquanto o processo de cozedura consome enormes quantidades de energia e liberta quantidades significativas de dióxido de carbono para a atmosfera. Para os empreiteiros de regiões em rápido desenvolvimento, como o Sudeste Asiático e o Médio Oriente, a dependência deste método não é apenas uma preocupação ambiental, mas também económica, uma vez que a escassez de recursos e os impostos sobre o carbono começam a reformular os orçamentos dos projectos. O caminho a seguir exige um repensar fundamental das nossas matérias-primas, afastando-nos da extração e aproximando-nos da simbiose industrial.

O problema dos tijolos de barro tradicionais: Um ajuste de contas ambiental

Para compreender verdadeiramente a necessidade de mudança, é preciso entender o percurso de um tijolo de barro convencional. Começa com a escavação do solo superficial e da argila, um processo que contribui para a degradação do solo e a perda de habitat. A argila escavada é depois moldada e cozida em fornos a temperaturas superiores a 1.000°C durante vários dias. Este processo de cozedura é a fase mais problemática. Consome muita energia, dependendo muitas vezes do carvão ou de outros combustíveis fósseis, o que faz com que os fornos de tijolos contribuam em grande medida para as emissões de gases com efeito de estufa e para a poluição atmosférica local (Manzan, 2022). As emissões incluem não só CO2, mas também óxidos de enxofre, óxidos de azoto e partículas, que têm impactos bem documentados na saúde pública.

Considere-se a escala pura e simples. Com milhares de milhões de tijolos produzidos anualmente para alimentar o boom da construção, o impacto ambiental cumulativo é impressionante. E se pudéssemos criar um bloco de construção que não só evitasse este processo destrutivo, como também ajudasse ativamente a limpar os resíduos de outras indústrias? Esta não é uma questão hipotética; é a direção prática e necessária que a nossa indústria está a seguir. A solução reside em encarar os "resíduos" industriais não como um passivo a eliminar, mas como um recurso valioso à espera de um novo objetivo.

Abraçando os subprodutos industriais: A ascensão das cinzas volantes e da escória

As alternativas mais promissoras à argila virgem são os materiais pozolânicos, que são substâncias que formam compostos cimentícios quando misturadas com hidróxido de cálcio e água. Dois desses materiais são abundantes e altamente eficazes: as cinzas volantes e a escória granulada de alto-forno moída (GGBS).

A cinza volante é um pó fino que é um subproduto da queima de carvão pulverizado em centrais eléctricas. Durante décadas, foi considerada um resíduo, muitas vezes depositado em aterros sanitários com grandes custos. No entanto, a investigação científica revelou as suas propriedades notáveis. Quando utilizada na produção de betão e tijolos, a cinza volante actua como uma excelente pozolana, reagindo com o hidróxido de cálcio produzido durante a hidratação do cimento para formar hidrato de cálcio-silicato adicional (C-S-H), a própria "cola" que dá ao betão a sua resistência (Mehta, 2014). Os tijolos fabricados com uma elevada percentagem de cinzas volantes não são apenas "suficientemente bons"; são frequentemente superiores aos seus homólogos de argila. Apresentam maior resistência à compressão, menor absorção de água, melhor isolamento térmico e um acabamento mais suave e uniforme. Do ponto de vista ambiental, cada tonelada de cinzas volantes utilizada na construção é uma tonelada de resíduos desviada de um aterro e uma redução correspondente na necessidade de produção de cimento intensiva em energia. Como observam alguns especialistas, a produção de tijolos a partir de resíduos industriais é uma excelente forma de apoiar uma economia circular (block-machine.net).

Do mesmo modo, o GGBS é um subproduto do fabrico de aço. Quando o ferro fundido é produzido num alto-forno, a escória resultante é rapidamente arrefecida com água, criando partículas vítreas e granulares. Quando moído num pó fino, o GGBS também apresenta excelentes propriedades cimentícias. A sua utilização na produção de blocos contribui para um produto final mais denso, mais durável e menos permeável, aumentando a sua resistência ao ataque químico e melhorando o seu desempenho a longo prazo.

A transição para estes materiais representa uma profunda mudança de mentalidade. A construção passa de um modelo linear (extrair-fabricar-utilizar-descartar) para um modelo circular (fabricar-utilizar-reciclar-reaproveitar).

| Caraterística | Tijolo de barro cozido tradicional | Tijolo de cinza volante |

|---|---|---|

| Matéria-prima primária | Argila e terra virgens | Subproduto industrial (cinzas volantes), areia, cal/cimento |

| Processo de fabrico | Cozedura em forno a alta temperatura (~1000°C) | Cura à temperatura ambiente ou vapor a baixa pressão |

| Consumo de energia | Muito elevado | Muito baixo |

| Pegada de carbono | Elevado (emissões significativas de CO2) | Baixo a negligenciável (evita a deposição em aterro) |

| Resistência à compressão | Variável, tipicamente 3,5-12 N/mm² | Elevada e consistente, tipicamente 7,5-20 N/mm² |

| Absorção de água | Superior (15-25%) | Inferior (6-12%) |

| Acabamento da superfície | Áspero, não uniforme | Liso, uniforme, não necessita de reboco |

| Impacto dos recursos | Esgotamento do solo superficial | Utilização de resíduos industriais |

Fornecimento e controlo de qualidade de agregados alternativos

A adoção de novos materiais não é tão simples como trocar um pó por outro. O sucesso na produção de tijolos ecológicos depende de um rigoroso controlo de qualidade e de abastecimento. A composição química das cinzas volantes, por exemplo, pode variar consoante o tipo de carvão queimado e as condições de funcionamento da central eléctrica. São classificadas em dois tipos principais: Classe F (produzida a partir da queima de antracite ou carvão betuminoso) e Classe C (a partir de lenhite ou carvão sub-betuminoso). A cinza volante de classe F é o tipo preferido para a maioria das aplicações de blocos de alta qualidade devido ao seu menor teor de cal e à sua atividade pozolânica mais fiável.

Por conseguinte, é fundamental estabelecer uma relação com fornecedores de confiança, tal como referido por profissionais do sector (tabrick.com). Um fabricante deve insistir em receber um certificado de análise com cada remessa, detalhando suas propriedades químicas e físicas. Os principais parâmetros a monitorizar incluem o teor de sílica, alumina e óxido de ferro (que contribuem para a resistência), bem como a perda por ignição (LOI), um indicador do teor de carbono não queimado. Um LOI elevado pode afetar negativamente o desempenho do tijolo' e pode exigir ajustes na conceção da mistura.

Do mesmo modo, outros agregados, como a areia ou a pedra britada, devem estar limpos, corretamente graduados e isentos de impurezas orgânicas. A distribuição do tamanho das partículas do agregado é um fator crítico que influencia a trabalhabilidade da mistura e a densidade do bloco final. Uma mistura de agregados bem graduada, com uma distribuição equilibrada de partículas finas e grossas, resultará num bloco mais denso e com menos vazios, o que conduz a uma maior resistência e a uma menor permeabilidade. Fazer esta mistura corretamente é uma ciência, que paga dividendos em termos de qualidade e consistência do produto.

Passo 2: Selecionar a maquinaria certa para operações sustentáveis

A transição para materiais amigos do ambiente é apenas metade da história. A outra metade é a tecnologia utilizada para transformar estes materiais em blocos de construção de alta qualidade. A era da moldagem manual e da secagem ao sol é inadequada para a precisão e a escala exigidas na construção moderna. As máquinas avançadas de fabrico de blocos são os motores deste novo paradigma, oferecendo a velocidade, a consistência e a potência necessárias para produzir blocos de qualidade superior a partir de agregados alternativos. Para um empresário no Dubai ou um empreiteiro em Jacarta, a escolha da máquina certa é uma das decisões de investimento mais importantes que irão tomar. Ela determina não apenas a capacidade de produção, mas também a qualidade do produto, a eficiência operacional e a rentabilidade a longo prazo.

Compreender as tecnologias das máquinas de fabrico de blocos

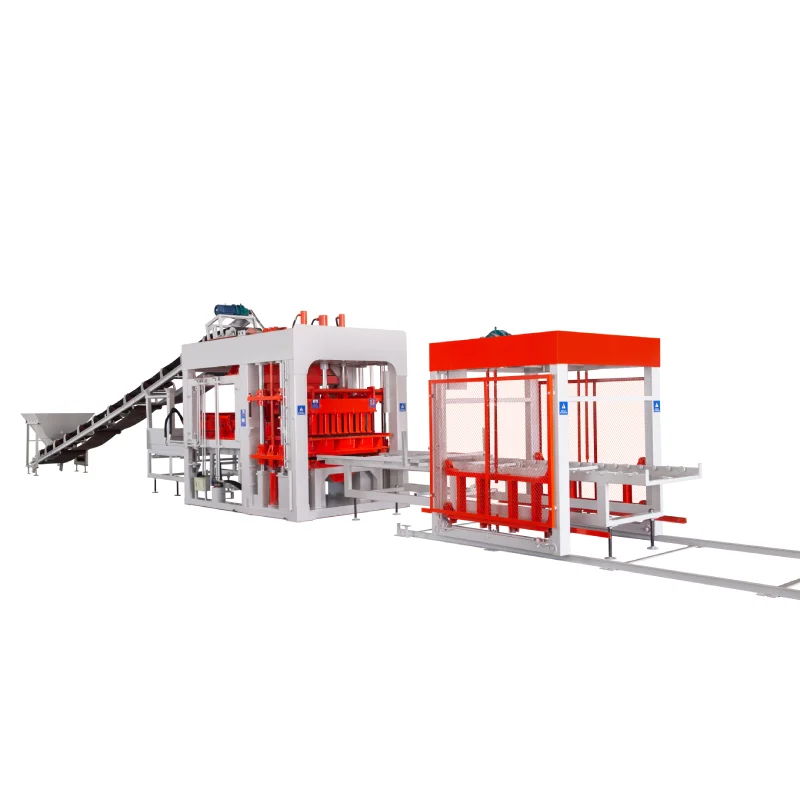

Na sua essência, todas as máquinas de fabrico de blocos desempenham uma função semelhante: compactam uma mistura de matérias-primas medida com precisão num molde para formar um bloco. No entanto, o método através do qual atingem esta compactação varia significativamente, levando a diferentes tipos de máquinas adequadas a diferentes aplicações. As duas tecnologias dominantes no mercado atual são as máquinas de fabrico de blocos de betão totalmente automáticas (frequentemente designadas por série QT) e as máquinas de prensagem de blocos hidráulicas estáticas.

Uma máquina totalmente automática é uma linha de produção integrada. Automatiza todas as etapas do processo, desde a dosagem e mistura das matérias-primas até à moldagem, desmoldagem e empilhamento dos blocos acabados. Estes sistemas utilizam uma combinação de vibração de alta frequência e pressão hidráulica. A vibração ajuda as partículas de material a assentar num arranjo denso e bem compactado dentro do molde, eliminando os vazios de ar. A pressão hidráulica proporciona então a compactação final, assegurando que o bloco tem uma elevada resistência e precisão dimensional. A natureza "totalmente automática" significa que requerem um mínimo de mão de obra e podem funcionar continuamente, produzindo dezenas de milhares de blocos por dia. Isto torna-as ideais para operações comerciais em grande escala que visam o máximo rendimento e eficiência.

Em contrapartida, uma prensa hidráulica estática baseia-se principalmente numa pressão imensa para formar o bloco. Estas máquinas utilizam normalmente um único e potente cilindro hidráulico para comprimir o material dentro do molde. Embora possam incorporar alguma vibração, a força definidora é a pressão estática, que pode atingir níveis extremamente elevados. Esta pressão elevada é particularmente eficaz para materiais que são menos fluidos e requerem uma força significativa para compactar, tais como misturas com menor teor de água ou certos tipos de blocos à base de terra. Estas máquinas podem ser semi-automáticas ou totalmente automáticas, mas o seu princípio de funcionamento é centrado na pressão e não na vibração.

Comparação entre prensas hidráulicas totalmente automáticas e estáticas

A escolha entre uma máquina totalmente automática baseada em vibração e uma prensa hidráulica estática depende de vários factores: o volume de produção desejado, as matérias-primas específicas utilizadas, os tipos de blocos a produzir (por exemplo, oco, sólido, pavimentador) e o investimento de capital disponível.

| Caraterística | Máquina totalmente automática da série QT | Máquina de prensa hidráulica estática |

|---|---|---|

| Método de compactação primária | Vibração de alta frequência combinada com pressão hidráulica | Pressão hidráulica estática elevada |

| Velocidade de produção | Muito elevado (por exemplo, 10.000-100.000 blocos/8 horas) | Moderado a elevado (por exemplo, 5.000-40.000 blocos/8 horas) |

| Necessidade de mão de obra | Baixa (altamente automatizada) | Baixa a moderada |

| Mais adequado para | Produção em grande escala de blocos de betão, ocos e de cinzas volantes. | Blocos maciços de alta densidade, pavimentos interbloqueados e blocos de misturas semi-secas. |

| Versatilidade | Excelente; os moldes podem ser alterados para produzir uma grande variedade de tipos de blocos. | Boa; versátil, mas pode ser optimizada para produtos de alta densidade. |

| Investimento inicial | Elevado | Moderado a elevado |

| Consumo de energia | Moderado (alimenta motores de vibração, sistemas hidráulicos e sistemas de transporte) | Moderado (principalmente para a bomba hidráulica principal) |

| Densidade do bloco | Alto e uniforme | Muito elevada, pode atingir uma densidade excecional |

Para um produtor em grande escala de tijolos de cinza volante para projectos de habitação, um Máquina de blocos totalmente automática da série QT seria provavelmente a melhor escolha. A sua elevada velocidade de produção e capacidades de automatização asseguram que a produção pode acompanhar o ritmo dos exigentes prazos de construção. A combinação de vibração e pressão é perfeitamente adequada para criar blocos ocos fortes e leves a partir de misturas de cinzas volantes. A capacidade de mudar rapidamente os moldes também permite que o fabricante produza uma carteira de produtos diversificada, desde blocos de construção padrão a pavimentadoras decorativas, tudo na mesma linha.

Por outro lado, uma empresa especializada em blocos arquitectónicos de alta qualidade ou pavimentadoras industriais pesadas pode inclinar-se para uma prensa hidráulica estática. A imensa pressão exercida por estas máquinas pode criar blocos de densidade e resistência excepcionais, com um acabamento nítido e limpo que é esteticamente agradável. Embora o ciclo de produção possa ser ligeiramente mais lento do que o de uma máquina QT topo de gama, o objetivo é obter a máxima qualidade e propriedades específicas do material.

Especificações principais da máquina para produção de tijolos ecológicos

Ao avaliar uma máquina de fabrico de blocos, várias especificações técnicas são de extrema importância para garantir uma produção de tijolos ecológica bem sucedida.

Em primeiro lugar, considere o tempo de ciclo de moldagem. Este é o tempo necessário para a máquina completar um ciclo de enchimento, compactação e desmoldagem de um conjunto de blocos. Um tempo de ciclo mais curto (por exemplo, 15-25 segundos) traduz-se diretamente numa produção diária mais elevada.

Em segundo lugar, examinar o força e frequência de vibração. Para as cinzas volantes e outras misturas de partículas finas, a vibração de alta frequência é fundamental para conseguir uma liquefação e densificação adequadas do material. A máquina deve oferecer parâmetros de vibração ajustáveis para permitir o ajuste fino do processo para diferentes projectos de mistura.

Em terceiro lugar, o pressão do sistema hidráulico é um indicador crítico da potência da máquina'. Um sistema hidráulico robusto não só fornece a força de compactação necessária, como também assegura o funcionamento suave e fiável de todas as peças móveis. Procure máquinas que utilizem componentes de marcas internacionais de renome para as suas bombas e válvulas hidráulicas, pois este é um bom indicador de fiabilidade e longevidade.

Por último, o versatilidade do sistema de moldes não pode ser exagerado. O mercado da construção exige uma grande variedade de produtos. Uma máquina que permite mudanças de molde rápidas e fáceis é um ativo a longo prazo muito mais valioso do que uma máquina que se limita a um único tipo de bloco. Como salienta um fabricante de máquinas, compreender os diferentes tipos de máquinas disponíveis é um primeiro passo crucial para qualquer potencial comprador (linkedin.com). O investimento numa máquina versátil e de alta qualidade é um investimento na futura adaptabilidade e rentabilidade da empresa.

Passo 3: Otimização do processo de fabrico para eficiência e qualidade

Possuir uma máquina de fabrico de blocos de última geração é como ter um instrumento musical de classe mundial; o seu potencial só pode ser realizado nas mãos de um operador qualificado que compreenda as nuances do processo. O fabrico de tijolos de alta qualidade e amigos do ambiente é uma ciência que exige precisão em todas as fases. Desde a mistura inicial das matérias-primas até à cura final dos blocos, cada passo está interligado e um pequeno desvio numa área pode ter um impacto significativo no produto final. Alcançar a excelência exige um compromisso com a otimização dos processos, transformando o chão de fábrica num laboratório de eficiência e controlo de qualidade.

Precisão na dosagem e mistura

A base de um grande tijolo é uma mistura perfeita. Esta fase é, sem dúvida, a mais crítica de todo o processo de fabrico. O objetivo é criar uma mistura homogénea em que cada partícula de cimento, cinza volante, areia e agregado seja uniformemente revestida com uma fina película de água. Uma mistura inconsistente leva a pontos fracos, densidade variável e defeitos de superfície nos blocos acabados.

As modernas linhas de produção de blocos utilizam sistemas de dosagem automatizados para garantir esta precisão. As matérias-primas são armazenadas em silos e tremonhas separados, cada um equipado com células de carga ou balanças electrónicas. O operador introduz simplesmente o desenho da mistura desejada num controlador lógico programável (PLC) e o sistema pesa e distribui automaticamente a quantidade exacta necessária de cada ingrediente no misturador. Isto elimina o erro humano inerente à dosagem manual baseada no volume (por exemplo, utilizando pás ou baldes) e garante a consistência desde o primeiro bloco do dia até ao último.

A escolha do misturador também é importante. Para as misturas semi-secas utilizadas na produção de blocos, um misturador de tacho ou um misturador planetário é geralmente preferível a um misturador de tambor tradicional. Um misturador de tina utiliza pás ou estrelas rotativas para forçar o corte e a mistura dos materiais, assegurando uma mistura completa e rápida. Um misturador planetário é ainda mais avançado, com estrelas de mistura que rodam nos seus próprios eixos, ao mesmo tempo que giram em torno do centro do misturador, assegurando que não ficam "pontos mortos" por misturar. O tempo de mistura é também um parâmetro crítico. Uma mistura insuficiente resulta numa mistura não homogénea, enquanto que uma mistura excessiva pode começar a decompor os agregados ou a consumir energia desnecessariamente. Normalmente, um tempo de mistura de 3-5 minutos é suficiente para atingir a consistência desejada.

A mecânica da compactação e da moldagem

Quando o material está perfeitamente misturado, é transportado através de uma correia transportadora para a tremonha da máquina de fazer blocos. Aqui, a arte da compactação assume o papel central. Tal como descrito anteriormente, as máquinas modernas utilizam uma poderosa combinação de vibração e pressão hidráulica.

Vamos' visualizar o que acontece dentro do molde. A mistura é introduzida na caixa do molde. Depois, os vibradores de alta frequência são activados. Esta energia faz com que as partículas finas (cinzas volantes, cimento) e a água formem uma pasta temporária, que lubrifica as partículas maiores dos agregados. Este efeito de "liquefação" permite que os agregados se acomodem na sua disposição mais compacta possível, minimizando os espaços vazios entre eles. É um pouco como agitar um frasco de nozes misturadas; as nozes mais pequenas assentam para preencher os espaços entre as maiores.

Simultaneamente ou imediatamente a seguir, a cabeça da prensa hidráulica desce, aplicando uma pressão imensa (frequentemente superior a 25-30 MPa) sobre o material. Esta pressão espreme quaisquer bolsas de ar remanescentes e o excesso de água, forçando as partículas a um contacto íntimo. Este processo de dupla ação - vibração para a disposição das partículas e pressão para a densificação final - é o que permite a produção de blocos que não só são fortes, mas também têm arestas vivas, dimensões precisas e uma superfície lisa. Todo o ciclo, desde o enchimento à compactação e à desmoldagem, pode demorar apenas 15 segundos numa máquina de alto desempenho máquina automática para fabricar blocos de betão.

Cura: O passo final para a resistência e durabilidade

Um bloco acabado de moldar é frequentemente designado por bloco "verde". Tem a sua forma, mas ainda não desenvolveu a sua resistência final. Essa resistência provém do processo químico de hidratação, em que o cimento e os materiais pozolânicos (como as cinzas volantes) reagem com a água para formar uma estrutura cristalina, semelhante a uma rocha. Este processo é conhecido como cura, e é absolutamente vital para a durabilidade. A cura incorrecta é uma das causas mais comuns de blocos de má qualidade.

Existem vários métodos de cura. O mais básico é a cura ao ar, em que os blocos são simplesmente empilhados numa área coberta e deixados a endurecer naturalmente. Embora simples, este método é lento e pode não ser fiável, uma vez que a taxa de cura depende fortemente da temperatura e da humidade ambiente. Para garantir uma hidratação adequada, os blocos devem ser mantidos húmidos, muitas vezes pulverizando-os periodicamente com água. Este processo pode levar 14 a 28 dias para atingir uma resistência suficiente (ai-online.com, 2025).

Um método muito mais eficiente e fiável é a cura a vapor. Neste processo, as prateleiras de blocos verdes são movidas para um forno ou câmara selada. Em seguida, é introduzido vapor a baixa pressão, elevando a temperatura e a humidade para níveis óptimos. O calor acelera as reacções químicas de hidratação, permitindo que os blocos atinjam uma parte significativa da sua resistência final em apenas 12 a 24 horas, em comparação com as semanas de cura ao ar. Isto não só acelera drasticamente o ciclo de produção, como também conduz a uma resistência final mais consistente e frequentemente mais elevada. Para qualquer operação comercial séria, investir num sistema de cura a vapor adequado não é um luxo; é uma necessidade para garantir a qualidade do produto e a eficiência da produção. Os blocos saem do forno de cura prontos para serem testados, armazenados e enviados para o local de construção.

Etapa 4: Navegar pelos cenários económicos e regulamentares

A mudança para a produção de tijolos ecológicos não é meramente uma mudança técnica ou operacional; é uma decisão estratégica de negócio profundamente interligada com os ambientes económicos e regulamentares dos mercados servidos. Para os empreiteiros e fabricantes do Sudeste Asiático e do Médio Oriente, uma região caracterizada por uma rápida urbanização e uma crescente consciência ambiental, compreender estas forças externas é tão importante como dominar o próprio processo de produção. As empresas mais bem-sucedidas serão aquelas que conseguirem navegar habilmente pelos desafios e oportunidades apresentados pelas políticas governamentais, pelas exigências do mercado e pela economia fundamental da construção ecológica.

O argumento financeiro para se tornar ecológico: ROI e poupança de custos

À primeira vista, o investimento inicial numa máquina de fabrico de blocos moderna e automática e nos sistemas associados pode parecer assustador. No entanto, uma análise financeira cuidadosa revela um argumento convincente para o investimento, centrado no retorno do investimento (ROI) a longo prazo e numa significativa poupança de custos operacionais.

A primeira e mais direta poupança provém das matérias-primas. A produção tradicional de tijolos de barro requer a exploração de pedreiras, o que implica a aquisição de terrenos, maquinaria de escavação e custos de transporte. Em contrapartida, as cinzas volantes são um subproduto industrial. Embora não seja gratuita, é normalmente vendida a um preço significativamente inferior ao do cimento Portland, uma parte do qual substitui na mistura. Em muitos casos, as centrais eléctricas podem mesmo oferecer preços favoráveis para garantir a utilização das suas cinzas volantes, uma vez que lhes permite evitar custos de deposição em aterro. Um projeto de mistura que substitua 20-30% de cimento por cinzas volantes pode levar a poupanças substanciais em cada bloco produzido. Ao longo de um ano de produção em grande volume, estas poupanças podem representar uma parte significativa do investimento inicial em maquinaria.

O custo da mão de obra é outro fator importante. O fabrico tradicional de tijolos requer muita mão de obra. Uma linha de produção totalmente automática, desde a dosagem ao empilhamento, pode ser operada por uma pequena equipa de apenas 3-5 pessoas por turno. Esta redução drástica dos requisitos de mão de obra não só diminui as despesas com os salários, como também reduz os desafios associados à gestão de uma grande força de trabalho.

Por último, os custos energéticos são drasticamente mais baixos. A energia necessária para fazer funcionar os motores eléctricos e as bombas hidráulicas de uma máquina de blocos é uma fração da energia necessária para queimar um forno a 1.000°C durante dias a fio. Trata-se de uma poupança direta e substancial na fatura mensal dos serviços públicos, uma poupança que se torna ainda mais significativa à medida que os preços da energia continuam a subir. Quando todos estes factores são combinados - poupança de materiais, redução de mão de obra e eficiência energética - o período de retorno do investimento inicial em tecnologia verde é muitas vezes surpreendentemente curto.

Compreender a regulamentação ambiental no Sudeste Asiático e no Médio Oriente

Os governos de todo o mundo estão a implementar cada vez mais políticas para reduzir a poluição industrial e promover o desenvolvimento sustentável. O sector da construção, enquanto grande consumidor de recursos e produtor de emissões, é um dos principais focos desta regulamentação.

Em muitos países do Sudeste Asiático, os governos estão a promover ativamente a utilização de tijolos de cinza volante e outros materiais de construção ecológicos através de vários incentivos. Estes podem incluir reduções fiscais para os fabricantes, tratamento preferencial em concursos públicos de construção e processos de licenciamento simplificados para projectos que utilizem materiais ecológicos certificados. Simultaneamente, estão a tornar mais rigorosa a regulamentação sobre os fornos de tijolos tradicionais, impondo normas de emissão mais rígidas ou mesmo proibindo-os em determinadas áreas para combater a poluição atmosférica. Por exemplo, na Índia, há anos que as políticas impõem a utilização de tijolos com cinzas volantes em projectos de construção pública dentro de um determinado raio das centrais térmicas (Building Materials and Technology Promotion Council, n.d.). Estão a surgir tendências semelhantes em toda a região.

No Médio Oriente, particularmente em países como os Emirados Árabes Unidos e a Arábia Saudita, o foco está nos "giga-projectos" de grande escala e nas cidades inteligentes construídas com base em princípios de sustentabilidade. Estes projectos têm frequentemente os seus próprios códigos de construção ecológicos rigorosos, como o Estidama Pearl Rating System em Abu Dhabi ou o Dubai Green Building Regulations. Estes códigos atribuem explicitamente pontos pela utilização de conteúdos reciclados e materiais de origem local, tornando os tijolos de cinza volante e outros blocos ecológicos uma opção altamente atractiva para os empreiteiros que procuram cumprir estas normas. Não se adaptar a estes regulamentos já não é uma opção; é uma ameaça direta à capacidade de uma empresa' de competir e ganhar grandes projectos.

Ganhar uma vantagem competitiva com certificações verdes

Num mercado concorrido, a diferenciação é fundamental. Não basta produzir um bom produto; é preciso também comunicar o seu valor aos clientes. É aqui que entram em jogo as certificações de construção ecológica. A obtenção de uma certificação reconhecida para os seus tijolos ecológicos serve como uma validação por terceiros das alegações ambientais do seu produto', criando confiança e credibilidade junto de arquitectos, engenheiros, promotores e utilizadores finais.

Certificações como a Leadership in Energy and Environmental Design (LEED), o sistema de classificação de edifícios ecológicos mais utilizado a nível mundial, oferecem créditos para materiais com conteúdo reciclado e de origem regional. Ao fabricar tijolos de cinza volante, um produtor está a ajudar diretamente os projectos a obter estes créditos, tornando o seu produto mais desejável.

Para além dos sistemas baseados em projectos como o LEED, os fabricantes podem procurar obter rótulos ecológicos específicos para cada produto. Estes rótulos, muitas vezes administrados por organismos nacionais de normalização ou agências ambientais, certificam que um produto cumpre critérios específicos de desempenho ambiental ao longo do seu ciclo de vida. A afixação de um rótulo deste tipo no seu produto e nos materiais de marketing funciona como um sinal poderoso para o mercado de que a sua empresa é líder em sustentabilidade. Transforma o tijolo de uma simples mercadoria num produto de valor acrescentado, permitindo preços mais elevados e uma maior fidelidade à marca. Conta uma história que se repercute numa nova geração de construtores e consumidores que compreendem que as escolhas que fazemos na construção têm um impacto duradouro no mundo que partilhamos.

Etapa 5: Implementar a garantia de qualidade e o posicionamento no mercado

O passo final e crucial na construção de uma empresa de tijolos ecológicos bem sucedida é garantir que a promessa de um produto superior é cumprida de forma consistente e comunicada eficazmente ao mercado. Uma reputação de qualidade é o ativo mais valioso que um fabricante pode possuir. É construída não por acaso, mas através de uma abordagem rigorosa e sistemática da garantia de qualidade e de uma estratégia ponderada de posicionamento no mercado. Isto implica não só testar as propriedades físicas dos tijolos, mas também educar o mercado sobre os seus benefícios, transformando assim um produto sustentável num produto preferido.

Testes de resistência, absorção e durabilidade

A garantia de qualidade começa no local de produção e termina no laboratório. É um ciclo de feedback contínuo que assegura que cada lote de tijolos cumpre ou excede os padrões exigidos. Os três parâmetros mais importantes a testar são a resistência à compressão, a absorção de água e a precisão dimensional.

Resistência à compressão: Esta é a medida mais comum da qualidade de um bloco'. Determina a carga que pode suportar antes de falhar. O teste é efectuado com uma máquina de teste de compressão, que aplica uma carga lenta e constante ao tijolo até este se partir. A força com que se parte, dividida pela área do tijolo, dá a resistência à compressão, normalmente medida em Newtons por milímetro quadrado (N/mm²) ou libras por polegada quadrada (psi). Para paredes de suporte de carga, as normas exigem frequentemente uma resistência mínima (por exemplo, 7,5 N/mm²). Um programa de controlo de qualidade robusto envolverá o teste de amostras de cada lote de produção para garantir que esta norma é cumprida de forma consistente. Sabe-se que a resistência dos tijolos de cinza volante continua a aumentar durante um período mais longo em comparação com os blocos à base de OPC, um benefício fundamental que deve ser monitorizado e documentado.

Absorção de água: Este teste mede a quantidade de água que um tijolo absorve quando submerso durante 24 horas. É um importante indicador de durabilidade. Um bloco com elevada absorção de água é mais suscetível a danos provocados por ciclos de congelamento e descongelamento e pode permitir a penetração de mais humidade na parede. Os tijolos de cinza volante têm naturalmente uma microestrutura mais densa e menos permeável, o que resulta numa menor absorção de água (tipicamente 6-12%) em comparação com muitos tijolos de barro tradicionais (15-25%). Testes regulares confirmam este desempenho superior e fornecem um ponto de dados poderoso para o marketing.

Precisão dimensional: A construção moderna exige precisão. Os blocos que variam em tamanho dificultam aos pedreiros a manutenção de camadas niveladas e juntas de argamassa uniformes, levando a desperdício de tempo e materiais. Uma boa máquina de fabrico de blocos produz blocos com tolerâncias dimensionais muito apertadas. O controlo de qualidade deve incluir a recolha periódica de amostras aleatórias da linha de produção e a medição do seu comprimento, largura e altura com paquímetros, para garantir que estão dentro da tolerância especificada (por exemplo, +/- 2 mm).

Educar o seu mercado sobre os benefícios dos tijolos ecológicos

Ter um produto tecnicamente superior é de pouco valor se os seus potenciais clientes - arquitectos, promotores, empreiteiros e proprietários de casas - não compreenderem as suas vantagens. Muitos no sector da construção podem ser conservadores, preferindo ficar com materiais familiares. Para ultrapassar esta inércia, é necessária uma estratégia de marketing educacional proactiva.

Isto significa ir além dos simples discursos de vendas e tornar-se uma fonte de informação valiosa. Desenvolva folhas de dados técnicos claras e concisas que apresentem os resultados dos seus testes de qualidade num formato fácil de compreender. Crie gráficos de comparação, como o apresentado anteriormente, que realcem visualmente as vantagens dos seus tijolos de cinza volante em relação aos tijolos de barro tradicionais. Organize workshops ou seminários para arquitectos e engenheiros locais, demonstrando a força dos seus produtos e explicando como a sua utilização pode ajudá-los a cumprir as normas de construção ecológica.

Enfatize os benefícios que mais interessam a cada público. Para os promotores, concentre-se na poupança de custos e em ciclos de construção mais rápidos. Para os arquitectos, realce as qualidades estéticas (acabamento liso, cor uniforme) e a contribuição para certificações de sustentabilidade como o LEED. Para os proprietários de casas, explique os benefícios a longo prazo de um melhor isolamento térmico, que leva a facturas de energia mais baixas para aquecimento e arrefecimento. Ao educar o seu mercado, não está apenas a vender um produto; está a construir parcerias e a estabelecer-se como um especialista da indústria.

Construir uma marca em torno da sustentabilidade

Na economia moderna, uma marca é mais do que um logótipo; é uma história e uma promessa. Para um produtor de tijolos ecológicos, a história é uma história de inovação, responsabilidade ambiental e qualidade superior. Esta narrativa deve estar no centro de todos os seus esforços de branding e marketing.

O sítio Web da sua empresa, as brochuras e até a embalagem dos seus tijolos devem refletir este compromisso com a sustentabilidade. Utilize imagens que mostrem o processo de produção limpo e moderno. Partilhe estudos de caso de projectos bem sucedidos que utilizaram os seus tijolos, com testemunhos de clientes satisfeitos. Envolva-se no marketing de conteúdos publicando publicações em blogues ou artigos (como este) que aprofundem a ciência dos materiais de construção sustentáveis, posicionando a sua empresa como líder de opinião.

Ao fornecer consistentemente um produto de alta qualidade e ao comunicar eficazmente os seus benefícios ambientais e de desempenho, está a construir uma marca poderosa. A conversa com os seus clientes deixa de ser uma simples discussão sobre o preço por tijolo e passa a ser uma discussão mais significativa sobre o valor a longo prazo, a durabilidade e a responsabilidade partilhada na construção de um futuro melhor e mais sustentável. É assim que um produto de base se transforma numa marca de qualidade superior e que uma empresa prospera no cenário competitivo de 2025.

Perguntas frequentes (FAQ)

Os tijolos de cinza volante são tão resistentes como os tradicionais tijolos de barro vermelho?

Sim, e na maioria dos casos, são significativamente mais fortes. Devido à reação pozolânica das cinzas volantes e ao processo de compactação a alta pressão, os tijolos de cinzas volantes apresentam normalmente uma resistência à compressão mais elevada e mais consistente do que os tijolos de barro cozido. Também oferecem uma durabilidade superior devido a uma menor absorção de água.

Qual é a principal diferença entre uma máquina de blocos totalmente automática e uma semi-automática?

Uma máquina de blocos totalmente automática integra todas as fases de produção, desde a dosagem do material até ao empilhamento dos blocos, numa única linha controlada por PLC, com um mínimo de mão de obra. Uma máquina semi-automática requer mais intervenção manual, particularmente na movimentação dos blocos acabados da máquina para a área de cura, resultando em menor produção e maiores custos de mão de obra.

Posso utilizar terra ou areia local para fazer tijolos ecológicos?

Sim, certos tipos de máquinas, como as máquinas de blocos de terra comprimida (CEB), são especificamente concebidas para utilizar solo local estabilizado com uma pequena quantidade de cimento ou cal. Para as máquinas normais de blocos de betão ou de cinzas volantes, a areia local é um ingrediente principal, mas deve estar limpa, devidamente graduada e sem contaminantes orgânicos para garantir a qualidade. Outras alternativas, como o betão reciclado, também podem ser utilizadas (ai-online.com).

Qual é o investimento inicial para iniciar uma fábrica de produção de tijolos ecológicos?

O investimento varia muito em função da escala de funcionamento e do nível de automatização. Uma linha completa, de alta capacidade e totalmente automática representa um investimento de capital significativo, enquanto uma máquina mais pequena e semi-automática é mais acessível. Os potenciais compradores devem ter em conta não só o custo da máquina, mas também os custos do terreno, dos armazéns, do equipamento de dosagem e dos sistemas de cura. É essencial um plano de negócios pormenorizado.

Como é que a utilização de tijolos de cinza volante contribui para certificações de construção ecológica como o LEED?

A utilização de tijolos de cinzas volantes pode contribuir para ganhar pontos em várias categorias de créditos LEED. Estas incluem "Divulgação e Otimização de Produtos de Construção - Fornecimento de Matérias-Primas" para a utilização de conteúdo reciclado (as cinzas volantes são consideradas um material reciclado pré-consumo) e "Materiais Regionais" se a fonte da central eléctrica e as instalações de fabrico estiverem localizadas perto do local do projeto.

Que manutenção é necessária para uma máquina de fazer blocos?

A manutenção regular é vital para a longevidade e o desempenho consistente. As tarefas diárias incluem a limpeza dos moldes e do misturador. As verificações semanais envolvem a inspeção de mangueiras hidráulicas, correias transportadoras e lubrificação de peças móveis. A manutenção periódica inclui a mudança do óleo hidráulico e dos filtros e a verificação do desgaste dos componentes do molde. Seguir o calendário de manutenção recomendado pelo fabricante' é a melhor prática.

Quanto tempo é necessário para que os tijolos de cinza volante curem completamente?

Embora a cura a vapor possa ajudar os tijolos de cinzas volantes a atingir uma resistência suficiente em 24 horas, continuam a ganhar força durante semanas ou mesmo meses depois. Normalmente, atingem a sua resistência de projeto especificada para 28 dias dentro desse período, mas a reação pozolânica contínua significa que a sua resistência pode continuar a aumentar ao longo do tempo, o que constitui uma vantagem significativa em relação aos blocos de betão normais.

Conclusão

O caminho para um futuro sustentável da construção não é um ideal abstrato; é uma realidade prática que está a ser construída hoje, bloco a bloco. A transição para a produção de tijolos ecológicos representa uma convergência de responsabilidade ecológica e sagacidade económica. Ao aproveitar os subprodutos industriais, como as cinzas volantes, e ao empregar tecnologias de fabrico avançadas, como as máquinas de fabrico de blocos totalmente automáticas, os empreiteiros e produtores do Sudeste Asiático e do Médio Oriente podem ultrapassar as limitações dos métodos tradicionais. Esta evolução permite a criação de materiais de construção que são mais fortes, mais uniformes e menos dispendiosos de produzir, tanto em termos de moeda como de impacto ambiental. Adotar esta mudança já não é uma questão de escolha, mas um imperativo estratégico para qualquer empresa que pretenda prosperar no mercado consciente e competitivo de 2025 e mais além. Os alicerces das cidades do futuro não são apenas pedra e argamassa, mas também inovação e previsão.

Referências

Conselho de Promoção de Materiais e Tecnologias de Construção. (n.d.). Fly ash brick technologies. Ministério da Habitação e dos Assuntos Urbanos, Governo da Índia. Recuperado de

Larkin, J. (2025, 18 de março). Como fazer blocos ocos: Um guia passo a passo. AI-Online. ai-online.com

Manzan, M. (2022). Análise energética e ambiental do processo de produção de tijolos. Energias, 15(15), 5697. https://doi.org/10.3390/en15155697

Mehta, P. K. (2014). Betão de alto desempenho e alto volume de cinzas volantes para o desenvolvimento sustentável. Em Actas da Conferência Internacional sobre Materiais e Tecnologias de Construção Sustentáveis.

Máquina REIT. (2025, fevereiro 8). Tudo o que precisa de saber sobre máquinas de fazer blocos. reitmachine.com

Tabrick. (2024, julho 9). 7 passos no fabrico de blocos ocos. tabrick.com

Thomas, A. (2021). Uma revisão sobre as propriedades do betão à base de cinzas volantes. Journal of Cleaner Production, 319, 128629.

Zhang, C. (2025, 1 de janeiro). Máquina de tijolos de cinzas volantes vs máquina de blocos de betão. Máquina de blocos Lontto. block-machine.net