O Guia 2025 para o Desenvolvimento de Equipamento de Construção Sustentável: 5 Actualizações comprovadas para a sua máquina de blocos

21 de outubro de 2025

Resumo

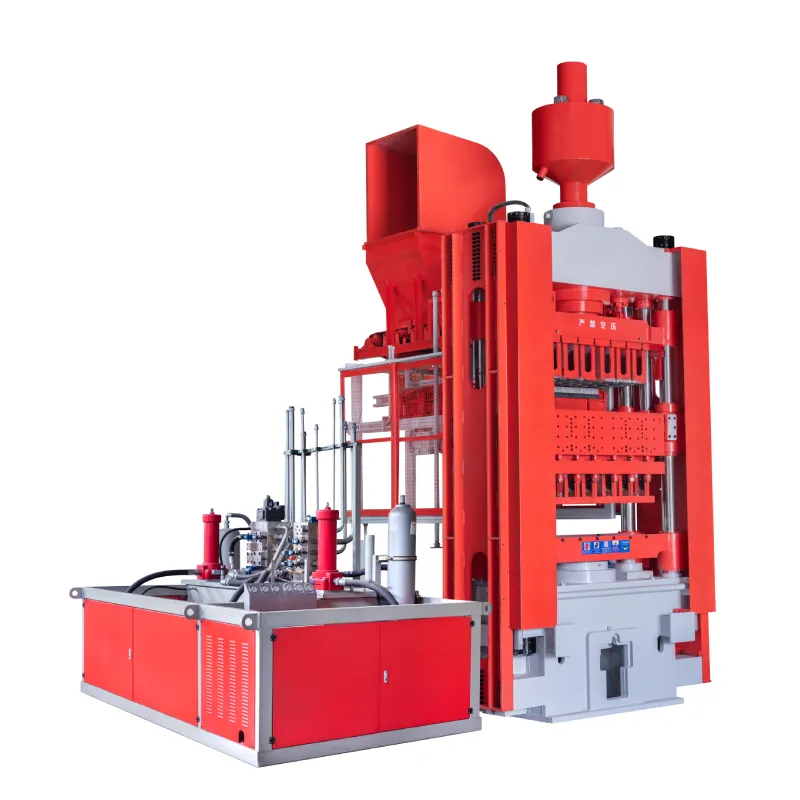

A indústria global da construção está a passar por uma transformação significativa, impulsionada por um imperativo crescente de responsabilidade ambiental e eficiência económica. Esta mudança é particularmente acentuada nas regiões em rápido desenvolvimento do Sudeste Asiático e do Médio Oriente, onde a procura de soluções de construção ecológicas está a aumentar. Esta análise examina a trajetória do desenvolvimento de equipamento de construção sustentável, centrando-se na maquinaria para a produção de blocos de betão. Avalia cinco actualizações tecnológicas fundamentais que melhoram o desempenho ecológico e económico das máquinas modernas de fabrico de blocos, como a série QT e as prensas hidráulicas estáticas. Estes avanços incluem a integração de sistemas sofisticados de reciclagem de materiais, avanços no funcionamento energeticamente eficiente, a implementação de automação inteligente para a redução de resíduos, a adoção de métodos de conservação de água em circuito fechado e a engenharia de moldes duradouros e de alta precisão. A análise revela que estas inovações não são meras melhorias incrementais, mas representam uma reorientação fundamental do processo de fabrico, permitindo a produção de materiais de construção de alta qualidade e de baixo impacto que se alinham com os princípios de uma economia circular.

Principais conclusões

- Integrar materiais reciclados, como as cinzas volantes, para reduzir os resíduos e os custos das matérias-primas.

- Atualização para sistemas de servo-motores para reduzir o consumo de energia até 30%.

- Utilize a automatização inteligente para uma dosagem precisa, minimizando o desperdício de material e os erros.

- Implementar a reciclagem de água em circuito fechado para conservar um recurso vital na produção.

- Invista em moldes duráveis e tratados termicamente para prolongar a vida útil e reduzir os custos de substituição.

- A adoção do desenvolvimento de equipamento de construção sustentável é uma estratégia fundamental para a liderança do mercado.

- Calcular o ROI a longo prazo da tecnologia verde para obter uma vantagem comercial competitiva.

Índice

- A mudança de cenário na construção: Porque é que a sustentabilidade já não é opcional

- Upgrade 1: Sistemas avançados de reciclagem de materiais e de integração de resíduos

- Atualização 2: Revolucionar a eficiência energética na produção de blocos

- Atualização 3: O poder da automatização e dos controlos inteligentes para precisão e redução de resíduos

- Upgrade 4: Tecnologias de conservação da água no fabrico de blocos de betão

- Atualização 5: Moldes e ferramentas duradouros e de alta precisão para maior longevidade

- Perguntas frequentes (FAQ)

- Conclusão

- Referências

A mudança de cenário na construção: Porque é que a sustentabilidade já não é opcional

O próprio terreno sobre o qual construímos está a mudar, não apenas fisicamente, mas também económica e eticamente. Durante décadas, a narrativa da construção foi uma narrativa de grande volume e velocidade, um testemunho da ambição humana gravado em betão e aço. No entanto, quando estamos aqui em 2025, essa narrativa parece incompleta, quase arcaica. Está a ser escrito um novo capítulo, em que a qualidade do nosso desenvolvimento não se mede apenas pela sua altura ou largura, mas pela sua pegada - ou falta dela. Esta transição para um modo de construção mais consciente não é uma tendência passageira; é uma reorientação fundamental da indústria, uma resposta a uma confluência de pressões que são particularmente agudas nos mercados dinâmicos do Sudeste Asiático e do Médio Oriente. Compreender esta mudança é o primeiro passo para apreciar a profunda importância do desenvolvimento de equipamento de construção sustentável.

Imagine que é um gestor de projectos no Dubai ou um promotor em Manila. A linha do horizonte é uma tela de movimento perpétuo, com gruas a pintar diariamente novas silhuetas contra o céu. Este boom é alimentado pela diversificação económica, pelo crescimento da população e por um poderoso impulso de modernização. No entanto, com este crescimento vem uma consciência acrescida das suas consequências. As matérias-primas que escavamos, a energia que consumimos e os resíduos que geramos já não são externalidades abstractas; são custos tangíveis num balanço, pontos de discórdia em revisões regulamentares e questões de consciência pública.

Impulsionadores económicos no Sudeste Asiático e no Médio Oriente

Os argumentos económicos a favor da sustentabilidade nunca foram tão convincentes. Inicialmente, a "construção ecológica" era frequentemente vista como um luxo, uma despesa adicional para um nicho de mercado. Essa perceção está agora a ser desmantelada pelas realidades económicas. A volatilidade do preço das matérias-primas, como a areia e o cimento, torna a dependência de recursos virgens uma proposta arriscada. O custo da energia, uma despesa operacional significativa na indústria transformadora, continua a aumentar. Os impostos sobre os aterros e as taxas de eliminação de resíduos são cada vez mais punitivos.

Neste contexto, o desenvolvimento de equipamento de construção sustentável oferece uma linha direta para uma maior rentabilidade. Uma máquina que pode incorporar resíduos de construção e demolição (C&D) ou subprodutos industriais como as cinzas volantes não é apenas uma ferramenta ambiental; é um escudo contra os choques dos preços das matérias-primas. Uma máquina de prensagem de blocos hidráulicos que utilize um servomotor em vez de uma bomba hidráulica convencional pode reduzir as facturas de eletricidade, aumentando diretamente os resultados do operador'. Estes ganhos não são marginais. Representam uma viragem estratégica para um modelo de negócio mais resistente e económico. O próprio mercado está a recompensar esta mudança. Um grupo crescente de investidores, inquilinos de empresas e compradores de casas está a demonstrar uma clara preferência por propriedades com certificações ecológicas, compreendendo que estes edifícios prometem custos operacionais mais baixos e um ambiente de vida mais saudável.

Pressões regulamentares e certificações de edifícios ecológicos

Os governos de ambas as regiões já não são observadores passivos. Reconhecendo os desafios ambientais e económicos, estão a implementar códigos de construção e regulamentos ambientais mais rigorosos. Nos Emirados Árabes Unidos, iniciativas como o Estidama Pearl Rating System, em Abu Dhabi, e o Dubai Green Building Regulations estão a estabelecer referências firmes para a eficiência dos recursos. Do mesmo modo, as nações do Sudeste Asiático, como Singapura, com o seu sistema de Marca Verde, estão a criar um cenário regulamentar em que a sustentabilidade é um pré-requisito para a aprovação, e não uma reflexão posterior.

Estes quadros criam um poderoso incentivo de cima para baixo para os empreiteiros e fabricantes. Para concorrer e ganhar grandes projectos do sector público e privado, é preciso ser capaz de fornecer materiais que satisfaçam estes critérios rigorosos. É aqui que as capacidades da sua máquina se tornam a sua vantagem competitiva. A sua máquina de fabrico de blocos de betão pode produzir blocos com uma percentagem específica de conteúdo reciclado? Pode fornecer documentação sobre o processo de baixo consumo de energia e de água utilizado para os criar? Estas questões são atualmente centrais nos processos de aquisição e de concurso. A evolução do desenvolvimento de equipamento de construção sustentável está diretamente ligada ao facto de ajudar as empresas a responder "sim" a estas perguntas com confiança. Certificações como o LEED (Leadership in Energy and Environmental Design) e o BREEAM (Building Research Establishment Environmental Assessment Method) actuam como normas globais, e o alinhamento dos métodos de produção com os seus requisitos de crédito abre um segmento de mercado de excelência.

O imperativo moral e ambiental

Para além das folhas de cálculo e dos documentos regulamentares, esta mudança tem uma dimensão mais profunda e humana. Os efeitos tangíveis da degradação ambiental já não são notícias distantes. O efeito de ilha de calor urbana, a poluição do ar e da água e as montanhas visíveis de resíduos de construção são realidades quotidianas para milhões de pessoas. Existe um sentido crescente de responsabilidade colectiva, um reconhecimento de que a forma como construímos tem um impacto direto na saúde das nossas comunidades e no legado que deixamos às gerações futuras.

Este imperativo moral promove um ambiente de inovação. Desafia engenheiros e fabricantes a pensar para além da função imediata de uma máquina e a considerar todo o seu ciclo de vida. Pede-nos que vejamos os resíduos não como algo a deitar fora, mas como um recurso a reintegrar. Obriga-nos a ver a energia e a água não como factores de produção infinitos, mas como recursos preciosos que devem ser conservados com engenho. A procura de um desenvolvimento sustentável do equipamento de construção é, neste sentido, um exercício de ética aplicada. Trata-se de alinhar a nossa capacidade industrial com os nossos valores, criando ferramentas que não só constroem estruturas, mas também contribuem para um mundo mais habitável e resistente. É uma resposta à pergunta silenciosa mas persistente: Como é que podemos construir o futuro sem o pedir emprestado aos nossos filhos?

Upgrade 1: Sistemas avançados de reciclagem de materiais e de integração de resíduos

No centro de qualquer projeto de construção está uma transformação de materiais. Retiramos da terra - areia, cascalho, calcário - e transformamo-los nas fundações das nossas cidades. Durante séculos, este tem sido um processo largamente linear: extrair, utilizar, deitar fora. O resultado é um problema duplo: o esgotamento de recursos naturais finitos e a criação de quantidades impressionantes de resíduos de construção e demolição (C&D). Em 2025, este modelo não é apenas insustentável; é economicamente insustentável. A primeira e talvez a mais impactante fronteira no desenvolvimento de equipamento de construção sustentável é a capacidade de quebrar esta cadeia linear, transformando fluxos de resíduos em fluxos de valor através da reciclagem e integração avançadas de materiais.

Pense numa fábrica de blocos tradicional. É uma operação esfomeada, que exige constantemente agregados e cimento frescos. Agora, imagine a demolição de um edifício antigo a apenas alguns quilómetros de distância. Camiões carregados de betão triturado, tijolos partidos e outros detritos são transportados para um aterro, onde ficarão parados durante séculos. É uma profunda desconexão. A solução reside na criação de uma ponte entre o local de demolição e a fábrica de blocos, e as máquinas modernas são essa ponte.

O problema dos resíduos de construção e demolição (C&D)

É difícil exagerar a dimensão do problema dos resíduos de C&D. Pode ser responsável por qualquer coisa entre 10% e 30% de todos os resíduos depositados em aterros a nível mundial. Nas paisagens de rápida urbanização do Sudeste Asiático e do Médio Oriente, este valor situa-se frequentemente no extremo superior do espetro. Estes resíduos não são apenas desagradáveis; representam uma perda maciça de energia incorporada e de recursos. A energia utilizada para extrair, processar e transportar os materiais originais é simplesmente deitada fora. Os aterros estão a encher-se e o custo da eliminação está a aumentar.

Além disso, a extração incessante de agregados virgens, como a areia e o cascalho, tem o seu próprio custo ambiental. Pode levar à erosão dos leitos dos rios, à destruição dos habitats costeiros e a conflitos sociais sobre a utilização dos solos. O desafio consiste, portanto, em reconceituar os resíduos de C&D. Em vez de os vermos como um problema de fim de vida, devemos vê-los como um recurso de alimentação, uma forma de "mineração urbana" que fornece as matérias-primas para novas construções. Esta mudança filosófica está a ser posta em prática através da engenharia deliberada de equipamento de construção sustentável.

Integração de Agregados Reciclados: Das cinzas volantes ao betão britado

A boa notícia é que muitos componentes dos resíduos de C&D são perfeitamente viáveis como substitutos de agregados virgens. O betão triturado, por exemplo, pode ser processado e graduado para substituir uma parte significativa da gravilha e da areia naturais numa mistura de betão. Os subprodutos industriais oferecem outra fonte rica de oportunidades. As cinzas volantes, um pó fino que é um subproduto das centrais eléctricas alimentadas a carvão, são um recurso particularmente valioso. Quando adicionada a uma mistura de betão, apresenta propriedades pozolânicas, o que significa que reage com o hidróxido de cálcio (um subproduto da hidratação do cimento) para formar compostos cimentícios adicionais. Isto não só reduz a quantidade de cimento necessária - o componente mais intensivo em carbono do betão - como também pode aumentar a resistência e a durabilidade a longo prazo do produto final.

Outros materiais, como a escória granulada de alto-forno moída (GGBFS) do fabrico de aço ou a sílica de fumo da produção de silício, oferecem benefícios semelhantes. A chave é ter equipamento que possa lidar com a variabilidade destes materiais. Ao contrário dos agregados virgens, que são altamente consistentes, os materiais reciclados podem variar em tamanho, forma, teor de humidade e composição química. É aqui que o design avançado das máquinas se torna fundamental.

Como as modernas máquinas da série QT lidam com materiais variáveis

A última geração de máquinas de blocos de betão totalmente automáticasAs máquinas de lavar roupa, como a série QT, são concebidas especificamente para responder a este desafio. Ultrapassam a abordagem de tamanho único dos modelos mais antigos. Eis como o fazem:

- Sistemas avançados de dosagem e pesagem: A precisão é tudo. Estas máquinas utilizam tremonhas de agregados de vários compartimentos, cada uma equipada com células de carga de elevada precisão. O sistema de controlo pode ser programado para extrair proporções específicas e variáveis de diferentes materiais - por exemplo, 60% de areia virgem, 30% de betão britado e 10% de cinzas volantes - para cada lote. Isto garante um projeto de mistura consistente, mesmo quando se utilizam vários materiais não convencionais.

- Misturadores Compulsivos de Alta Eficiência: O simples facto de deitar fora estes materiais variados não é suficiente. Um misturador obrigatório moderno, com as suas pás potentes e contra-rotativas, cria uma ação forçada de cisalhamento e tombamento. Isto assegura que as partículas finas de cinzas volantes são completamente dispersas, que os agregados angulares reciclados são adequadamente revestidos com pasta de cimento e que se obtém sempre uma mistura homogénea e trabalhável. Isto é muito diferente dos misturadores de tambor mais antigos e menos vigorosos.

- Tecnologia de vibração adaptativa: O processo de compactação também deve ser inteligente. A frequência e amplitude de vibração ideais para uma mistura que contém cinzas volantes leves é diferente de uma mistura com betão denso e reciclado. Os sistemas modernos utilizam variadores de frequência (VFDs) nos seus motores de vibração. O operador pode afinar ou mesmo pré-programar perfis de vibração para corresponder à conceção específica da mistura, assegurando a máxima compactação e densidade para cada tipo de bloco, garantindo assim uma resistência e qualidade consistentes. Este nível de controlo é fundamental para o sucesso do desenvolvimento de equipamentos de construção sustentável.

Um estudo de caso: Transformar os resíduos de demolição em lucro

Considere um cenário hipotético mas realista. Uma empresa de construção em Jeddah, na Arábia Saudita, investe numa moderna fábrica de blocos da série QT. Um grande projeto de renovação urbana nas proximidades está a gerar milhares de toneladas de resíduos de betão. Em vez de pagar taxas de aterro para eliminar estes resíduos, a empresa instala uma operação simples de trituração e crivagem no local. O agregado de betão reciclado (RCA) processado é depois transportado para a sua nova fábrica de blocos.

Ao substituir 40% do seu agregado virgem por RCA e 15% do seu cimento por cinzas volantes de origem local, a empresa obtém vários resultados notáveis. Em primeiro lugar, os seus custos de matérias-primas diminuem em mais de 25%. Em segundo lugar, a empresa gera um novo fluxo de receitas ao cobrar uma taxa de deposição (inferior à do aterro sanitário') para aceitar os resíduos de demolição. Em terceiro lugar, os blocos que produzem, que cumprem todos os requisitos de resistência necessários, podem ser comercializados como produtos "verdes", o que lhes permite ganhar um contrato lucrativo para fornecer o mesmo projeto de renovação urbana. Isto cria um ciclo perfeito de economia circular. A cidade antiga está literalmente a ser usada para construir a nova. Esta não é uma fantasia futurista; é a realidade prática e lucrativa possibilitada pelo atual desenvolvimento de equipamento de construção sustentável.

Atualização 2: Revolucionar a eficiência energética na produção de blocos

No mundo do fabrico, a energia é a força vital. Ela alimenta os motores, aquece os fornos e acciona o sistema hidráulico que transforma as matérias-primas em produtos acabados. Na produção de blocos de betão, este consumo de energia tem sido tradicionalmente imenso, representando um custo operacional importante e uma carga ambiental significativa. O segundo grande salto em frente no desenvolvimento de equipamento de construção sustentável é um ataque direto a esta ineficiência. Através de uma combinação de design inteligente, eletrificação e processos optimizados, a maquinaria moderna está a alterar fundamentalmente a equação energética, tornando a produção de blocos não só mais limpa, mas também dramaticamente mais económica.

Imagine o som e a sensação de uma prensa hidráulica antiga. Há um zumbido constante e baixo do motor elétrico, que funciona continuamente para manter o fluido hidráulico pressurizado, pronto para o momento da compactação. Mesmo quando a máquina está inativa entre ciclos, esse motor está a consumir energia. É como deixar o motor do carro a trabalhar em todos os semáforos vermelhos. É um desperdício. Agora, contraste isso com o som de uma máquina servo-eléctrica moderna: explosões de energia precisas e controladas, seguidas de quase silêncio. Esta diferença no som é a manifestação audível de uma revolução na eficiência energética.

Da hidráulica à servo-vibração: O salto para a poupança de energia

O coração de uma máquina de fazer blocos é o seu sistema de compactação e vibração. É aqui que a mistura de betão solto é densificada num bloco sólido. Durante décadas, isto foi conseguido através de um sistema hidráulico de força bruta. Um grande motor elétrico acciona uma bomba, que pressuriza o óleo para mover cilindros maciços que comprimem a mistura, enquanto outros motores hidráulicos accionam pesos excêntricos para criar vibração. Este sistema é potente e robusto, mas também é notoriamente ineficiente.

O fator de mudança foi a adoção da tecnologia de servomotores, um princípio fundamental do desenvolvimento de equipamento de construção sustentável moderno. Um servomotor é um motor elétrico de elevada precisão que fornece potência a pedido. Eis como transforma o processo:

- Energia a pedido: Ao contrário da bomba hidráulica em funcionamento contínuo, um servo-motor consome energia significativa apenas durante os poucos segundos da fase de compactação e vibração do ciclo. Durante o resto do ciclo - quando a caixa do molde está a ser enchida ou os blocos acabados estão a ser ejectados - o motor está desligado ou a consumir uma quantidade trivial de energia. Esta simples alteração pode reduzir o consumo total de energia da máquina em 20-40%.

- Precisão e controlo: Os servomotores oferecem um controlo sem paralelo da velocidade, do binário e da posição. Isto permite a criação de um "perfil de vibração". Em vez de uma frequência única e grosseira, o sistema pode começar com uma vibração de baixa frequência e alta amplitude para assentar o material, passando depois para uma vibração de alta frequência e baixa amplitude para a compactação final. Isto não só poupa energia, utilizando-a de forma mais inteligente, como também resulta num bloco mais denso, mais forte e mais consistente.

- Redução da manutenção e do risco ambiental: Os sistemas hidráulicos são propensos a fugas, requerem mudanças regulares de filtro e implicam a eliminação do óleo hidráulico usado, que é um material perigoso. Os sistemas servo-eléctricos eliminam estes problemas. Não há fugas de óleo, nem filtros a entupir, nem uma rede complexa de mangueiras e válvulas a manter. Isto reduz o tempo de inatividade, diminui os custos de manutenção e elimina um risco ambiental significativo do chão de fábrica.

O quadro abaixo oferece uma comparação clara, ilustrando os benefícios tangíveis desta evolução tecnológica.

| Caraterística | Sistema hidráulico tradicional | Sistema servo-elétrico moderno |

|---|---|---|

| Consumo de energia | Consumo contínuo de energia do motor e da bomba, elevadas perdas em modo de espera. | Alimentação a pedido, utilização mínima de energia durante os períodos de inatividade. |

| Precisão de controlo | Controlo limitado da frequência e amplitude da vibração. | Perfis de vibração altamente programáveis para uma compactação óptima. |

| Ruído operacional | Zumbido constante de alto decibel da unidade de potência hidráulica. | Menor ruído de funcionamento, com picos apenas durante o ciclo de trabalho. |

| Manutenção | Requer mudanças de óleo, substituição de filtros e inspecções de mangueiras. | Motores e accionamentos eléctricos praticamente isentos de manutenção. |

| Impacto ambiental | Risco de fugas de óleo hidráulico, problemas de eliminação de óleo. | Sem óleo hidráulico, eliminando os riscos de fugas e os custos de eliminação. |

| Velocidade do ciclo | Limitado pelos caudais de fluido hidráulico. | Movimentos mais rápidos e mais reactivos, aumentando potencialmente o número de ciclos. |

Otimização dos processos de cura: Métodos de baixa energia e alta resistência

A história da energia não termina quando o bloco deixa a máquina. O processo de cura, onde o bloco ganha a sua força final, é outra área que pode ser optimizada. Tradicionalmente, muitos produtores têm utilizado a cura a vapor para acelerar este processo, especialmente em climas mais frios. Isto implica bombear grandes quantidades de vapor para fornos isolados, um processo que consome grandes quantidades de combustível ou eletricidade para aquecer a água.

A alternativa sustentável, que combina perfeitamente com blocos fabricados com máquinas de alta qualidade, é a cura ambiente controlada. Ao produzir um bloco perfeitamente compactado com uma óptima relação água/cimento, reduz-se a necessidade de uma cura acelerada, que consome muita energia. As melhores práticas modernas centram-se em:

- Sistemas de nebulização: Em vez de vapor a alta temperatura, estes sistemas utilizam bicos de alta pressão para criar uma névoa fina dentro da câmara de cura. Isto mantém um ambiente de elevada humidade (superior a 90%) que impede a evaporação da água da superfície do bloco', permitindo que o processo de hidratação do cimento prossiga eficientemente. Isto utiliza uma fração da energia de uma caldeira a vapor.

- Câmaras isoladas: Simples mas eficaz. Salas de cura bem isoladas e seladas retêm o calor natural gerado pela reação exotérmica da hidratação do cimento. Em muitos climas, particularmente nas regiões quentes do Médio Oriente e do Sudeste Asiático, este calor autogerado é suficiente para garantir uma cura adequada sem qualquer entrada de energia externa.

O papel dos sistemas inteligentes de gestão de energia

As fábricas mais avançadas estão agora a integrar sistemas inteligentes de gestão de energia que consideram toda a fábrica como um único ecossistema. Estes sistemas, muitas vezes parte de uma plataforma mais ampla de Internet Industrial das Coisas (IIoT), monitorizam o consumo de energia em tempo real, desde o misturador à máquina de blocos e ao sistema de cura.

Podem identificar e assinalar equipamento ineficiente, programar processos de elevado consumo de energia para horas de menor consumo de eletricidade para reduzir os custos e fornecer análises de dados detalhadas que ajudam os gestores a tomar decisões informadas sobre a programação da produção e as actualizações de equipamento. Esta abordagem orientada para os dados é a pedra angular do desenvolvimento de equipamento de construção sustentável da próxima geração, passando de máquinas individuais eficientes para uma linha de produção totalmente optimizada e inteligente em termos energéticos.

Calcular o ROI de uma atualização de eficiência energética

Para o proprietário de uma empresa, a decisão de investir em novas tecnologias resume-se sempre ao retorno do investimento (ROI). A beleza das actualizações energeticamente eficientes é que o ROI é muitas vezes surpreendentemente rápido e fácil de calcular.

Imaginemos uma fábrica de blocos de média dimensão na Malásia que opera uma máquina hidráulica antiga 10 horas por dia, 250 dias por ano. A unidade de potência da máquina consome em média 75 kW. Atualmente, a máquina é substituída por uma nova máquina servo-acionada, cujo consumo médio é de 45 kW.

- Poupança diária de energia: (75 kW - 45 kW) * 10 horas = 300 kWh

- Poupança anual de energia: 300 kWh/dia * 250 dias/ano = 75.000 kWh

- Poupança anual de custos: Assumindo um preço de eletricidade de $0,12 USD por kWh, a poupança anual seria de 75.000 kWh * $0,12 = $9.000.

Este $9.000 é uma poupança direta, uma anuidade paga pela própria tecnologia. Quando se adicionam os custos de manutenção reduzidos (sem óleo hidráulico, filtros ou substituições de mangueiras) e o potencial de aumento da produção devido a tempos de ciclo mais rápidos, o período de retorno do investimento inicial pode frequentemente ser tão curto quanto 3-5 anos. Isto faz com que a adoção de maquinaria energeticamente eficiente não seja apenas uma escolha ambiental, mas uma estratégia financeira poderosa.

Atualização 3: O poder da automatização e dos controlos inteligentes para precisão e redução de resíduos

A imagem do fabrico é muitas vezes uma imagem de força física - a prensagem de moldes, a mistura de agregados. No entanto, a verdadeira revolução na indústria moderna, e um pilar fundamental do desenvolvimento de equipamento de construção sustentável, está a acontecer no domínio do intangível: nos dados, nos sistemas de controlo e na inteligência que orienta a máquina. A automação e os controlos inteligentes estão a transformar a produção de blocos de um ofício dependente da intuição do operador numa ciência de precisão. Esta mudança tem profundas implicações para a sustentabilidade, principalmente ao travar uma guerra contra o desperdício em todas as suas formas: materiais desperdiçados, energia desperdiçada e potencial humano desperdiçado.

Pense em fazer um bolo à mão. Pode medir a farinha com uma colher, estimar a quantidade de água e misturar até "parecer bem". Os resultados podem ser bons, mas raramente são idênticos. Agora imagine uma padaria profissional onde cada ingrediente é pesado ao grama, o tempo de mistura e a velocidade são controlados com precisão e a temperatura do forno é gerida numa fração de grau. O resultado é uma consistência perfeita, fornada após fornada. Esta é a transformação que a automação inteligente traz ao mundo do fabrico de blocos de betão.

Para além da automatização básica: A ascensão da IoT e da análise de dados

A automação inicial nas fábricas de blocos centrava-se em tarefas simples e repetitivas: mover paletes ou empilhar cubos. Atualmente, a automação "inteligente" consiste em criar um sistema ligado e auto-consciente. Esta é a Internet Industrial das Coisas (IIoT), em que as máquinas estão equipadas com uma série de sensores que recolhem dados constantemente. Estes sensores medem tudo: o teor de humidade da areia, a temperatura da mistura, a frequência de vibração do molde, a corrente consumida pelos motores.

Estes dados são introduzidos num controlador lógico programável (PLC) central ou num PC industrial mais avançado. Este "cérebro" não se limita a executar uma sequência fixa de comandos; analisa os dados em tempo real e efectua micro-ajustes. Se detetar que a areia está mais húmida do que o habitual, pode reduzir automaticamente a quantidade de água adicionada ao misturador para manter a relação água-cimento perfeita. Esta mudança de uma ação pré-programada para uma reação baseada em dados é o que define uma fábrica verdadeiramente inteligente. Os conhecimentos obtidos a partir destes dados são uma componente vital do desenvolvimento contínuo de equipamento de construção sustentável, permitindo uma melhoria contínua.

Dosagem e mistura de precisão: Eliminação do desperdício de material

O impacto mais imediato da automação inteligente é no consumo de materiais. Numa fábrica tradicional, uma certa quantidade de desperdício é aceite como inevitável. Um operador pode encher ligeiramente em excesso a caixa do molde para garantir um bloco completo, sendo o material em excesso (o "colarinho") raspado e frequentemente deitado fora ou mal reintegrado. Os lotes de mistura podem ser rejeitados porque a consistência é incorrecta. O efeito cumulativo destas pequenas ineficiências pode ser substancial.

Os sistemas de controlo inteligentes atacam este desperdício na sua origem:

- Sondas de humidade e compensação automática: As sondas de humidade por micro-ondas instaladas nos silos de agregados e na misturadora fornecem dados em tempo real sobre o teor de água. O sistema de controlo utiliza esta informação para calcular a quantidade exacta de água necessária para o lote, compensando a humidade ambiente ou as matérias-primas húmidas. Isto evita a produção de misturas demasiado húmidas (dando origem a blocos fracos) ou demasiado secas (dando origem a uma compactação deficiente), eliminando virtualmente os lotes rejeitados.

- Pesagem e dosagem com células de carga: Em vez de se basearem na medição volumétrica (encher um balde), os sistemas modernos utilizam células de carga de alta precisão para pesar cada um dos componentes da mistura - cimento, areia, gravilha, água e aditivos. Isto garante que cada lote tem a mesma formulação, aderindo perfeitamente ao projeto de mistura especificado. Esta precisão permite que os produtores trabalhem mais perto dos mínimos do projeto sem arriscar a qualidade, poupando em materiais caros como o cimento.

- Enchimento inteligente de moldes: Os sistemas avançados utilizam sensores para monitorizar o enchimento da caixa de moldes. Podem controlar a velocidade da gaveta de alimentação e a intensidade de uma vibração preliminar para garantir que o material é distribuído uniformemente sem enchimento excessivo. Isto minimiza a quantidade de material de colarinho que tem de ser raspado, reduzindo diretamente o desperdício e poupando material em cada ciclo.

Manutenção Preditiva: Prevenir o tempo de inatividade e a perda de recursos

Os resíduos não são apenas materiais deitados fora. Uma avaria inesperada de uma máquina é também uma enorme fonte de resíduos. A produção pára, um lote de betão pode endurecer na betoneira e uma equipa de trabalhadores fica inativa. Os sistemas inteligentes estão a fazer com que a indústria passe da manutenção reactiva (reparar as coisas quando se avariam) para a manutenção preditiva.

Os mesmos sensores que monitorizam o processo de produção também monitorizam o estado da própria máquina. O sistema de controlo pode monitorizar as temperaturas do motor, os padrões de vibração nos rolamentos e as curvas de pressão hidráulica. Ao aplicar algoritmos de aprendizagem automática a estes dados, o sistema pode detetar anomalias subtis que indicam que um componente está a começar a falhar, muito antes de ocorrer uma avaria catastrófica.

Por exemplo, um ligeiro aumento na assinatura de vibração de um rolamento pode desencadear um alerta para que a equipa de manutenção o inspeccione e lubrifique durante a próxima paragem planeada. Uma queda gradual na eficiência hidráulica pode sinalizar o desenvolvimento de uma fuga interna. Isto permite que a manutenção seja programada de forma proactiva, evitando paragens inesperadas. Esta capacidade de previsão é uma faceta sofisticada do desenvolvimento de equipamento de construção sustentável que poupa energia, evita o desperdício de materiais durante uma paragem e maximiza o tempo de vida produtivo da maquinaria.

Como a automatização melhora a segurança dos trabalhadores e o desenvolvimento de competências

Um receio comum é o de que a automatização elimine postos de trabalho. No contexto das fábricas de blocos modernas, é mais correto dizer que ela transforma os postos de trabalho. As tarefas mais perigosas, repetitivas e fisicamente exigentes - como a desobstrução manual de bloqueios ou o manuseamento de componentes pesados - são cada vez mais executadas por máquinas. Isto cria um ambiente de trabalho mais seguro, reduzindo o risco de lesões.

Ao mesmo tempo, cria uma procura de um novo conjunto de competências. A fábrica já não precisa de um operário para puxar uma alavanca; precisa de um técnico que possa monitorizar um ecrã de controlo, interpretar os dados de produção e compreender como afinar o sistema para obter um desempenho ótimo. Isto representa uma mudança do trabalho manual para o trabalho do conhecimento. Investir na automação inteligente é também um investimento na melhoria das competências da força de trabalho. Permite que os funcionários se tornem gestores de sistemas em vez de meros operadores de máquinas, o que leva a um maior envolvimento, maior satisfação no trabalho e uma equipa mais resistente e capaz. Para o proprietário de uma empresa, isto significa uma força de trabalho mais estável e qualificada que pode contribuir ativamente para a eficiência e a qualidade da operação.

Upgrade 4: Tecnologias de conservação da água no fabrico de blocos de betão

A água é o parceiro silencioso e essencial na criação do betão. É o catalisador que desencadeia a reação química de hidratação, transformando um pó seco num material semelhante à pedra. No entanto, em muitas partes do mundo, em particular nas paisagens áridas do Médio Oriente e nas regiões do Sudeste Asiático, cada vez mais carentes de água, este ingrediente essencial está a tornar-se um bem escasso e precioso. A quarta atualização crítica na jornada de desenvolvimento de equipamento de construção sustentável é um esforço concentrado para reduzir drasticamente a pegada hídrica da produção de blocos. Isto envolve não só a utilização de menos água, mas também a captação e reutilização de todas as gotas possíveis num sistema de ciclo fechado.

Vamos usar uma analogia. Imagine que a sua fábrica é como um jardim. Uma abordagem tradicional é regá-lo com uma mangueira aberta, com grande parte da água a escorrer e a evaporar-se, perdendo-se para sempre. A abordagem moderna e sustentável consiste em instalar um sistema de irrigação gota a gota que fornece a quantidade exacta de água necessária diretamente às raízes de cada planta e em recolher qualquer água da chuva ou de escoamento num barril para ser utilizada novamente. Esta é precisamente a filosofia que está a ser aplicada às plantas de blocos de betão hoje em dia.

A pegada hídrica da produção tradicional de blocos

O consumo de água numa fábrica de blocos convencional vai muito além da água que faz parte da própria mistura de betão. Uma quantidade significativa de água é utilizada para..:

- Agregados de lavagem: A areia e o cascalho necessitam frequentemente de ser lavados para remover o lodo e a argila, que podem interferir com a ligação do cimento.

- Equipamento de limpeza: Os misturadores, as tremonhas e as correias transportadoras devem ser lavados regularmente para evitar a acumulação de betão endurecido. Esta é uma das principais fontes de utilização de água.

- Supressão de poeiras: A pulverização de água é um método comum para controlar as poeiras transportadas pelo ar dentro e à volta da fábrica.

- Cura a vapor: Tal como referido anteriormente, a cura a vapor tradicional envolve a ebulição de grandes volumes de água, com perdas significativas através da libertação de vapor e condensação.

Numa instalação mal gerida, a quantidade de água utilizada para limpeza e outros processos auxiliares pode ser várias vezes superior à quantidade que acaba nos blocos de betão. Este efluente de "águas cinzentas", carregado de partículas de cimento e agregados, é frequentemente descarregado no ambiente local ou no sistema de esgotos municipal, criando uma carga adicional de tratamento e um potencial risco de poluição.

Sistemas de reciclagem de água em circuito fechado

A pedra angular da conservação da água numa fábrica moderna é o sistema de reciclagem em circuito fechado. O conceito é simples e elegante: captar toda a água do processo, tratá-la e reutilizá-la. Um sistema típico funciona da seguinte forma:

- Coleção: Toda a água de lavagem do misturador, da máquina de blocos e do chão de fábrica é encaminhada através de canais inclinados e drenos para um poço central de recolha ou fossa.

- Liquidação e separação: No poço primário, as partículas sólidas mais pesadas - areia e agregados pequenos - depositam-se no fundo. Esta lama pode ser periodicamente removida e, em alguns casos, reintroduzida no fornecimento de agregados.

- Esclarecimento: A água, ainda turva com partículas finas de cimento e silte, é então bombeada para um tanque de clarificação maior ou para uma série de tanques de decantação. Aqui, a velocidade mais lenta da água permite que as partículas mais finas se depositem gradualmente. Por vezes, é adicionado um floculante - um químico que faz com que as partículas finas se aglomerem e se afundem mais rapidamente - para acelerar este processo.

- Reutilização: A água clarificada do topo do tanque, agora largamente livre de sólidos, é bombeada de volta para um tanque de retenção. A partir daqui, pode ser utilizada para uma variedade de fins: como água de mistura para novos lotes de betão (a sua natureza ligeiramente alcalina é perfeitamente aceitável), para a lavagem inicial de agregados, ou para lavar novamente o equipamento.

Ao implementar um sistema deste tipo, uma fábrica de blocos pode reduzir a sua procura de água doce municipal até 90%. Isto não só conserva um recurso natural vital, como também se traduz em poupanças significativas nas facturas de água e nas taxas de descarga de águas residuais. Esta tecnologia é um excelente exemplo de como o desenvolvimento de equipamento de construção sustentável cria um ciclo virtuoso de benefícios económicos e ambientais.

Técnicas de cura inovadoras que minimizam o uso de água

Tal como mencionado no contexto da eficiência energética, o abandono da cura a vapor tradicional também traz enormes benefícios para a conservação da água. Os sistemas de nebulização ou nebulização de elevada humidade fornecem a humidade necessária para a cura com uma fração do volume de água necessário para gerar vapor.

Além disso, o desenvolvimento de aditivos químicos conhecidos como "agentes de cura internos" oferece outra via. Estes agentes, frequentemente compostos por polímeros superabsorventes, são adicionados à mistura de betão. Eles retêm uma parte da água da mistura e libertam-na lentamente ao longo do tempo, diretamente nos locais onde é necessária para a hidratação. Este fornecimento "interno" de água reduz a dependência de métodos de cura externos e minimiza a perda de água devido à evaporação da superfície, tornando-a uma estratégia ideal para climas quentes e secos. A sinergia entre os avançados equipamento avançado de prensagem de blocos que cria blocos densos e estes métodos de cura inteligentes são fundamentais para minimizar a pegada hídrica global.

Adaptação à escassez de água em regiões áridas como o Médio Oriente

Para as empresas que operam em países como os EAU, a Arábia Saudita ou a Jordânia, a conservação da água não é apenas uma iniciativa "verde"; é uma questão de sobrevivência operacional. Os custos da água são elevados e os regulamentos sobre a sua utilização estão a tornar-se cada vez mais rigorosos. Nestas regiões, a adoção da reciclagem de água em circuito fechado não é uma opção, mas sim uma necessidade.

O quadro abaixo contrasta fortemente as abordagens de gestão da água, salientando a importância crítica dos sistemas modernos nestes contextos geográficos específicos.

| Aspeto | Gestão tradicional da água | Sistema moderno de circuito fechado |

|---|---|---|

| Fonte de água | Principalmente abastecimento de água doce municipal ou subterrânea. | Principalmente água de processo reciclada; água doce apenas para abastecimento. |

| Processo de limpeza | Mangueira de grande volume, com toda a água descarregada como resíduo. | Lavagem a alta pressão e baixo volume; toda a água é captada para reciclagem. |

| Descarga | Grandes volumes de efluentes de águas cinzentas enviados para os esgotos ou para o ambiente. | Descarga mínima ou nula de água de processo. |

| Custo operacional | Custos elevados e crescentes da água potável e da eliminação das águas residuais. | Redução drástica dos custos de água e de eliminação; rápido retorno do investimento no sistema. |

| Risco regulamentar | Vulnerável a restrições de utilização da água e a multas por poluição. | Elevado cumprimento da regulamentação ambiental; licença social reforçada. |

| Aplicabilidade em regiões áridas | Insustentável e economicamente arriscado. | Essencial para a viabilidade e a rentabilidade a longo prazo. |

Ao investir em equipamento e sistemas concebidos para a máxima eficiência hídrica, um produtor de blocos numa região com escassez de água ganha uma poderosa vantagem competitiva. São menos vulneráveis a aumentos de preços e racionamentos, os seus custos operacionais são mais baixos e podem apresentar a sua empresa como uma administradora responsável de um recurso local precioso. Esta abordagem proactiva à gestão de recursos é a marca de uma empresa com visão de futuro e um objetivo central do desenvolvimento de equipamento de construção sustentável.

Atualização 5: Moldes e ferramentas duradouros e de alta precisão para maior longevidade

Na sinfonia de uma máquina de fazer blocos, o molde é o instrumento principal. É o componente que dá ao produto final a sua forma precisa, as suas arestas vivas e as suas dimensões consistentes. Toda a potência da vibração e a força da compactação são canalizadas através desta caixa de aço. Por este motivo, a qualidade e a durabilidade do molde e das ferramentas associadas (a cabeça de tamper ou a cabeça de compressão) não são pormenores menores; são fundamentais para a qualidade do produto e para a sustentabilidade a longo prazo da operação. A quinta, e muitas vezes subestimada, atualização no desenvolvimento de equipamento de construção sustentável é o investimento em moldes de alta qualidade e duradouros.

É fácil concentrarmo-nos nas partes grandes e visíveis da máquina, mas o molde é onde a "borracha encontra a estrada". Um molde gasto ou mal feito é uma fonte constante de desperdício e ineficiência. É como tentar fazer um bolo perfeitamente quadrado numa forma amolgada e deformada. Por muito boa que seja a sua receita ou o seu forno, o resultado será sempre defeituoso.

O custo ambiental oculto da substituição frequente de bolor

Um molde é um artigo consumível, mas a rapidez com que é consumido é extremamente importante. Os moldes de qualidade inferior, muitas vezes fabricados em aço de qualidade normal sem qualquer tratamento especializado, desgastam-se rapidamente. A abrasão intensa dos agregados e a compactação a alta pressão fazem com que as paredes do molde se afinem, os cantos se arredondem e as dimensões gerais se distorçam.

Quando um molde se desgasta, dá origem a vários problemas:

- Rejeição do produto: Os blocos produzidos já não correspondem às especificações dimensionais. Podem ser ligeiramente grandes ou pequenos demais, com arestas arredondadas que dificultam o trabalho dos pedreiros. Isto leva a uma maior taxa de rejeição, o que constitui um desperdício direto de materiais, energia e mão de obra.

- Aumento do consumo de cimento: Para compensar o mau ajuste de um molde e de uma cabeça de tamper desgastados, os operadores têm frequentemente de utilizar uma mistura ligeiramente mais húmida e mais rica para obter arestas limpas. Isto significa utilizar mais cimento do que o estruturalmente necessário, aumentando tanto o custo como a pegada de carbono de cada bloco.

- O desperdício do próprio molde: Um molde é uma peça significativa de aço. Um molde típico para uma máquina de blocos standard pode pesar várias centenas de quilogramas. A substituição frequente significa que estas grandes peças de aço de alta qualidade estão a ser eliminadas. Embora o aço seja reciclável, a energia necessária para o fundir e voltar a moldar é substancial. Prolongar a vida útil do molde é uma forma direta de reduzir este ciclo de consumo industrial.

Este fluxo de custos oculto faz com que as poupanças iniciais da compra de um molde barato sejam uma falsa economia. O verdadeiro custo deve incluir os produtos rejeitados, a utilização de material em excesso e a substituição frequente e o tempo de inatividade.

Inovações em metalurgia e tratamento térmico de moldes

Reconhecendo este facto, os principais fabricantes investiram fortemente na ciência dos materiais subjacentes à produção de moldes. Este é um aspeto crítico, embora menos visível, do desenvolvimento de equipamento de construção sustentável. O objetivo é criar um molde que possa suportar o ambiente operacional brutal durante milhões de ciclos sem desgaste significativo. As principais inovações são:

- Ligas de aço avançadas: Em vez de utilizar aço macio comum, os moldes topo de gama são fabricados a partir de ligas especiais de cromo-manganês ou outras ligas de aço com elevado teor de carbono. Estes materiais possuem inerentemente maior dureza e resistência à abrasão.

- Carburação e tratamento térmico: Este é o passo mais importante. O molde fabricado é colocado num forno especial com uma atmosfera rica em carbono a uma temperatura muito elevada. Os átomos de carbono penetram na superfície do aço até uma profundidade específica. O molde é então rapidamente temperado (arrefecido). Este processo cria uma "caixa" ou camada exterior extremamente dura no aço, com uma dureza Rockwell que pode exceder 60 HRC, ou seja, mais dura do que uma lima. Esta capa é excecionalmente resistente ao desgaste.

- Maquinação e retificação de precisão: Após o tratamento térmico, o molde é acabado utilizando máquinas de retificação CNC (Controlo Numérico Computadorizado) de alta precisão. Isto assegura que todas as dimensões internas são exactas com uma precisão de fracções de milímetro. As superfícies são retificadas para ficarem perfeitamente lisas, o que reduz o atrito durante a compactação e a ejeção, prolongando ainda mais a vida útil do molde e melhorando o acabamento do bloco.

Um molde que tenha sido submetido a este processo rigoroso pode muitas vezes durar duas a três vezes mais do que um molde normal, não tratado, produzindo milhões de blocos dimensionalmente perfeitos antes de necessitar de ser substituído.

A ligação entre a precisão do molde e a qualidade do produto

A precisão do molde tem um impacto direto e imediato na qualidade do produto final. Um molde de alta precisão garante:

- Precisão dimensional: Todos os blocos são idênticos. Não se trata apenas de uma questão estética. Para os pedreiros, um tamanho de bloco consistente significa uma construção de paredes mais rápida, mais fácil e mais forte, com juntas de argamassa uniformes.

- Bordos afiados e limpos: Um encaixe preciso entre a caixa do molde e a cabeça do tamper (com folgas frequentemente inferiores a 0,5 mm) evita que a mistura de betão se esprema durante a compactação. Isto resulta em blocos com arestas nítidas e bem definidas, o que é um indicador-chave de qualidade.

- Densidade consistente: Uma cabeça de tamper perfeitamente plana e paralela assegura que a força de compactação é aplicada uniformemente em toda a superfície do bloco, conduzindo a uma densidade e resistência uniformes.

Quando um produtor utiliza moldes de alta qualidade, não está apenas a fabricar blocos; está a construir uma reputação de qualidade. Os seus produtos são preferidos pelos empreiteiros, têm um preço melhor e contribuem para edifícios finais melhores e mais duradouros.

Análise de custo-benefício a longo prazo de ferramentas Premium

Vamos fazer uma análise simples de custo-benefício. Uma empresa pode escolher entre dois moldes para a sua máquina da série QT:

- Molde A (padrão): Custo inicial: $4,000. Vida útil: 800.000 ciclos.

- Molde B (Premium, tratado termicamente): Custo inicial: $7,000. Vida útil: 2.000.000 de ciclos.

À primeira vista, o molde A parece mais barato. Mas vejamos o custo por bloco produzido.

- Custo por 1000 ciclos (molde A): $4,000 / 800 = $5.00

- Custo por 1000 ciclos (molde B): $7,000 / 2,000 = $3.50

O molde premium é efetivamente 30% mais barato ao longo da sua vida útil, numa base por bloco. Este cálculo não inclui sequer as poupanças adicionais do molde B, tais como:

- Redução do tempo de paragem para mudanças de molde.

- Taxas de rejeição de produtos mais baixas.

- Potencial de poupança no consumo de cimento.

Esta análise demonstra que investir em ferramentas duradouras e de alta precisão não é uma despesa; é um investimento de elevado retorno. É um exemplo perfeito de como os princípios do desenvolvimento de equipamento de construção sustentável - centrado no desempenho do ciclo de vida e não apenas no preço de compra inicial - conduzem diretamente a uma maior rentabilidade e a um produto superior. Reforça a ideia de que, no mercado da construção moderna, a qualidade e a sustentabilidade são duas faces da mesma moeda.

Perguntas frequentes (FAQ)

Quais são as principais vantagens de atualizar para uma máquina de blocos sustentável?

A modernização oferece uma dupla vantagem: económica e ambiental. Em termos económicos, beneficia de custos operacionais significativamente mais baixos através da redução do consumo de energia, da minimização do desperdício de matérias-primas e da capacidade de utilizar materiais reciclados mais baratos. Do ponto de vista ambiental, reduz a sua pegada de carbono, conserva a água e participa na economia circular, desviando os resíduos dos aterros. Isto também melhora a reputação da sua marca e torna os seus produtos mais atractivos para projectos de construção ecológicos.

As máquinas de fazer blocos de betão mais antigas podem ser equipadas com estas caraterísticas sustentáveis?

Algumas actualizações são mais viáveis do que outras. Muitas vezes, é possível reequipar as instalações mais antigas com sistemas de reciclagem de água em circuito fechado ou atualizar o misturador e a central de dosagem para uma maior precisão. No entanto, a adaptação do sistema de acionamento principal de uma máquina' de um sistema hidráulico para um sistema servo-elétrico completo pode ser complexa e dispendiosa. Em muitos casos, os benefícios combinados de uma nova máquina - incluindo maior velocidade, melhor vibração e controlos inteligentes integrados - fazem com que uma substituição completa seja um investimento a longo prazo mais sensato do que uma adaptação parcial.

Como é que os materiais reciclados afectam a qualidade dos blocos de betão?

Quando processados corretamente e utilizados num projeto de mistura formulado por um técnico de betão, os materiais reciclados podem produzir blocos que são iguais ou, em alguns casos, superiores aos blocos fabricados com materiais virgens 100%. Por exemplo, a reação pozolânica das cinzas volantes pode aumentar a resistência a longo prazo e a resistência química. A chave é a consistência e o controlo de qualidade. A utilização de maquinaria moderna com capacidades precisas de dosagem e mistura é essencial para gerir a variabilidade dos materiais reciclados e garantir que cada bloco cumpre ou excede as normas de resistência e durabilidade como a ASTM ou a BS.

Qual é o período típico de retorno do investimento em maquinaria energeticamente eficiente?

O período de retorno do investimento (ROI) varia consoante os custos de energia locais, o nível de utilização da máquina e a eficiência do equipamento antigo que está a ser substituído. No entanto, para uma atualização típica de uma máquina hidráulica antiga para um novo modelo servo-acionado, a poupança de energia por si só pode levar a um período de retorno de 3 a 5 anos. Se tivermos em conta a redução dos custos de manutenção, a diminuição do desperdício de material e o aumento potencial da produção, o argumento financeiro torna-se ainda mais convincente.

Qual o impacto do desenvolvimento de equipamento de construção sustentável nas certificações de edifícios ecológicos?

Tem um impacto direto e positivo. Os sistemas de classificação de edifícios ecológicos como LEED, BREEAM e normas regionais como Estidama atribuem pontos a vários factores que o seu equipamento pode influenciar. Estes incluem a utilização de materiais com conteúdo reciclado, o fornecimento de materiais a nível local (o que é mais fácil quando se utilizam resíduos de C&D locais) e a demonstração da eficiência dos recursos no fabrico. Ao utilizar equipamento sustentável, pode fornecer a documentação que ajuda os seus clientes' os projectos a ganharem estes valiosos pontos de certificação, tornando os seus produtos a escolha preferida para desenvolvimentos de alto nível.

Existem incentivos governamentais para a adoção desta tecnologia no Sudeste Asiático ou no Médio Oriente?

Sim, muitos governos destas regiões estão a promover ativamente a adoção de tecnologias ecológicas. Os incentivos podem assumir várias formas, incluindo créditos fiscais para a compra de equipamento energeticamente eficiente, subsídios para investir em tecnologia de reciclagem, tratamento preferencial em concursos públicos e licenças simplificadas para instalações de baixo impacto. É aconselhável consultar as agências locais de desenvolvimento industrial ou os departamentos de comércio para identificar programas específicos disponíveis no seu país, uma vez que estes podem reduzir significativamente o período de retorno do investimento.

Conclusão

O caminho a seguir pela indústria da construção, especialmente nas economias dinâmicas do Sudeste Asiático e do Médio Oriente, está inequivocamente ligado aos princípios da sustentabilidade. A era da construção sem ter em conta o consumo de recursos ou as consequências ambientais está a chegar ao fim, substituída por uma abordagem mais inteligente, responsável e, em última análise, mais rentável. As cinco principais actualizações aqui analisadas - integração de materiais de resíduos, eficiência energética, automação inteligente, conservação de água e ferramentas duradouras - não são caraterísticas isoladas. São elementos interligados de uma filosofia holística. Esta filosofia redefine uma máquina de blocos de betão não como uma simples prensa, mas como uma ferramenta sofisticada para a transformação de recursos.

Investir no desenvolvimento de equipamento de construção sustentável já não é uma escolha entre consciência e lucro. Como vimos, as tecnologias que reduzem o impacto ambiental são as mesmas que reduzem os custos operacionais, melhoram a qualidade do produto e constroem um modelo de negócio resiliente. Uma máquina que incorpora agregados reciclados é também uma máquina que está isolada da volatilidade dos preços das matérias-primas. Uma prensa servo-acionada que poupa energia também fornece um produto mais consistente e de maior qualidade. Um sistema de água em circuito fechado que conserva um recurso precioso também reduz as facturas de serviços públicos.

Para os fabricantes e promotores em 2025, a adoção destas tecnologias avançadas representa uma decisão estratégica fulcral. É uma oportunidade para se adiantarem à curva regulamentar, para satisfazerem a crescente procura de materiais ecológicos por parte do mercado e para estabelecerem uma posição de liderança. Trata-se de construir um legado, não apenas de estruturas que tocam o céu, mas de uma empresa que respeita o terreno em que se encontra. O futuro da construção será construído com inteligência, precisão e um profundo sentido de responsabilidade, utilizando equipamento concebido para um mundo mais inteligente e mais limpo.

Referências

Gesoğlu, M., Özturan, T., & Güneyisi, E. (2004). Um estudo sobre a permeabilidade e microestrutura do concreto com cinzas volantes e sílica ativa. Jornal de Investigação da Universidade de Engenharia e Tecnologia N-W.F.P., 21(1), 1-9.

Hossain, M. U., Wu, Z., & Poon, C. S. (2017). Avaliações ambientais e económicas comparativas da gestão de resíduos de construção e demolição: Um estudo de caso na China. Resources, Conservation and Recycling, 126, 207-216.

Imbabi, M. S., Carrigan, C., & McKenna, S. (2012). Tendências e desenvolvimentos na tecnologia de cimento e betão verde. International Journal of Sustainable Built Environment, 1(2), 194-216.

Li, J., & Zhang, X. (2013). Estudo sobre o consumo de energia do sistema hidráulico da máquina de blocos de betão. Applied Mechanics and Materials, 347-350, 1373-1377. https://doi.org/10.4028/www.scientific.net/AMM.347-350.1373

Marinković, S., Radonjanin, V., Malešev, M., & Ignjatović, I. (2010). Avaliação ambiental comparativa do betão com agregado de betão natural e reciclado. Gestão de Resíduos, 30(11), 2255-2264.

Mehta, P. K. (2002). Greening of the concrete industry for sustainable development. Concrete International, 24(7), 23-28.

Peng, G.-F., Liu, C.-L., & Huang, Y.-H. (2015). Pesquisa sobre a aplicação do servo motor no sistema de vibração da máquina de fazer blocos. Journal of Vibroengineering, 17(8), 4379-4391. https://www.jvejournals.com/article/16281

Poulikakos, L. D., Papadaskalopoulou, C., Hofko, B., Gschösser, F., & Cannone Falchetto, A. (2017). Colhendo o potencial inexplorado de materiais desafiadores em misturas de asfalto. Ciências Aplicadas, 7(8), 806. https://doi.org/10.3390/app7080806

Tam, V. W. Y., & Tam, C. M. (2006). A review on the viable technology for construction and demolition waste recycling. Recursos, Conservação e Reciclagem, 47(3), 209-221.

Zain, M. F. M., Islam, M. N., & Basri, H. (2005). An overview of the influence of curing condition on the properties of concrete. Jurnal Kejuruteraan Awam, 17(1), 33-46.